Vytvára podmienky pre jednotnú výrobu. Strategické riadenie v podniku

Hlavnou úlohou dispečingu je vytvárať optimálne podmienky pre nerušenú, koordinovanú prácu všetkých dielní hlavnej a pomocnej výroby pre plnenie kalendárneho harmonogramu pohybu výrobkov vo výrobe a dôsledné dodržiavanie termínov ich uvoľnenia.

Rovnomerná a nepretržitá prevádzka strojárskeho podniku sa uskutočňuje iba s prísnou kontrolou a reguláciou výroby. Na plnenie kalendárnych plánov a harmonogramov je potrebné rýchlo zorganizovať aktuálny postup výroby. V podniku to robí expedičná služba, ktorá monitoruje a reguluje výrobný proces.

Výrobný dispečing je centralizovaný systém pre operatívne riadenie aktuálneho postupu výroby na základe plánu a harmonogramov, zameraný na zabezpečenie plnenia plánov výroby. Tento systém vytvára podmienky pre rovnomernú výrobu v súlade s plánom v krátkych časových úsekoch – smena, deň, týždeň, desaťročie; predchádzanie a okamžité odstraňovanie priestupkov vo výrobnom procese, pre neprerušovaný a koordinovaný chod všetkých prepojení, rytmický chod dielní, sekcií, pracovísk, plnenie harmonogramov, predchádzanie a odstraňovanie problémov a nerovnováh vo výrobe.

Počas expedície v podniku sa riešia tieto úlohy:

Vypracovanie denných zmien na základe údajov z vnútroobchodnej úrovne prevádzkového plánovania;

Operatívne účtovníctvo a kontrola výrobného procesu;

Analýza dôvodov odchýlok od plánovaného postupu výroby;

Regulácia postupu výroby.

Organizácia podnikovej expedičnej služby závisí od typu a rozsahu výroby. Pri veľkosériovej výrobe je potrebná striktná objednávka aktuálneho postupu výroby, ako aj promptné prijatie informácie o pohybe zákazky vo výrobe a nakládke zariadení k dispečerovi. V podmienkach kontinuálnej výroby rieši expedičná služba nasledovné otázky: dodržiavanie tokových predpisov; kontrola nad objemom výroby; stav rezerv; úprava načasovania výroby hotových výrobkov alebo polotovarov podľa určitého rytmu. V podmienkach sériovej výroby sa denná alebo zmenná kontrola vykonáva na vedúcich operáciách výrobného procesu. Podnik musí fungovať v určitom rytme. Funkcie expedície v malovýrobe zahŕňajú sledovanie načasovania uvoľnenia produktu, operatívnu reguláciu pohybu zákazky cez hlavné etapy výroby.

Dispečerská služba v strojárskom podniku rieši otázky riadenia a regulácie na medzidielenskej úrovni; na úrovni obchodu; vykonáva operatívne riadenie a kontrolu aktuálneho postupu výroby.

Dispečing vychádza z údajov prevádzkového účtovníctva výsledkov výrobnej činnosti dielní a úsekov strojárskeho podniku. V procese tvorby kalendárových plánov na úrovni vnútropredajne (rozvrhy nakládky zariadení a hustota práce) a zmenových denných zadaní sa využívajú informácie o aktuálnom postupe výroby. Tieto informácie, odrážajúce výsledky práce hlavných, pomocných a obslužných výrobných dielní za uplynulý deň alebo zmenu, by sa mali zhromažďovať v expedičných službách.

Spracované informácie sú prezentované vo forme zodpovedajúcich súhrnných údajov. Včasnosť prijatia informácií, ich úplnosť a spoľahlivosť priamo ovplyvňujú kvalitu vypracovaných denných zmien. Prevádzkové účtovníctvo musí byť vykonané rýchlo a rýchlo, musí presne vyjadrovať obraz výroby, informácie musia byť jednoduché a pohodlné.

Expedičný systém vo výrobnom podniku môže normálne fungovať len vtedy, ak existuje jasne organizovaný prevádzkový účtovný systém v celom podniku. Takýto systém musí mať vysokú účinnosť pri zbere a spracovaní informácií: vylúčiť prenos nadbytočných informácií; zabezpečiť zovšeobecnenie získaných informácií v častiach potrebných pre účtovníctvo; minimalizovať manuálnu prácu pri vypĺňaní primárnych formulárov účtovnej dokumentácie, byť nákladovo efektívny.

Účtovné objekty pre rôzne typy výroby sú rôzne:

Pre veľkovýrobné podmienky - úloha z kvantitatívneho hľadiska a jej realizácia;

Pre podmienky malosériovej výroby - nakladanie zariadení a termíny spracovania každej objednávky.

V strojárskych podnikoch sa prevádzkové účtovníctvo vykonáva podľa operácií a objednávok.

Zaradenie zmeny je primárna dokumentácia pre operatívne účtovníctvo, v ktorej sa pre stroj alebo oblasť v dielni určí zadanie zmeny a eviduje sa v nej množstvo práce na zákazkách. Tento dokument kombinuje plánovacie ciele a účtovné informácie, čo uľahčuje sledovanie postupu výroby.

Pri účtovaní podľa jednotlivých procesov sa pripravuje denný súhrn (správa) o implementácii plánu základných operácií v dielni. Táto správa sa odovzdá hlavnému dispečerovi alebo vedúcemu podniku.

Najbežnejšou formou účtovania zákazky je list zákazky, ktorý zaznamenáva údaje o pohybe zákazky vo výrobe. Používajú sa aj špeciálne objednávkové karty. Obsahujú denné informácie o množstve vykonanej práce pre každú operáciu na základe časového rozlíšenia.

V podmienkach sériovej a kusovej výroby sa vypĺňa rozpis trasy, čo je pohodlná forma účtovania a sledovania stavu zákazky. Sprevádza zákazku vo všetkých fázach výrobného procesu.

Vo výrobe zaujíma grafika osobitné miesto ako účtovný nástroj. Výhodou grafických účtovných metód je zjednodušenie evidencie účtovných údajov. V grafe je prehľadne znázornený skutočný pohyb objednávok. Výsledky operatívneho účtovníctva sa využívajú pri operatívnom plánovaní a regulácii výroby. V dôsledku porovnávania účtovných údajov s kalendárnymi plánmi sa vytvárajú denné priradenia zmien, ktoré pomáhajú rýchlo regulovať výrobu.

Kontrola, ktorú vykonáva dispečing, je zameraná nielen na plnenie plánu na konci mesiaca, ale aj na dennej báze. Predmetom kontroly expedičnej služby strojárskych podnikov je načasovanie spustenia objednávok do výroby a uvoľnenie hotových výrobkov, ako aj pohyb objednávok cez operácie výrobného procesu, úplnosť objednávok, zabezpečenie objednávok materiálom a efektívnosť nakladania zariadení.

Dielenský expedičný servis sleduje aktuálny postup výroby v nasledujúcich otázkach:

Objem výroby dielňou;

Dodávka polotovarov a materiálov do dielne;

Promptná príprava výroby a zabezpečenie pracovísk všetkým potrebným.

Kontrola objemu výroby na dielni prebieha podľa kalendárnych plánov a denných zmien, kontrola príjmu materiálu a polotovarov do dielne - v súlade s kalendárnym harmonogramom nábehu výrobkov do výroby. Kontrola operatívnej prípravy výroby v dielni prebieha podľa tematického plánu a harmonogramov. Aktuálna kontrola postupu výroby spočíva v dodržiavaní plánovaných termínov, vykonávaní prác na hlavných operáciách a na zákazkách.

Výrobný proces na výrobnej linke je riadený rytmom linky. Pre udržanie rytmu výrobnej linky je potrebné udržiavať medzioperačné pracovné a rezervné rezervy na štandardnej úrovni. Dôležité miesto v plynulom chode výrobnej linky má včasná dodávka materiálu a polotovarov do operácií výrobného procesu.

Dispečerské riadenie v podniku sa vykonáva porovnávaním prevádzkových informácií s plánovanými informáciami o výrobných fázach a objednávkach. Pri zistení odchýlok od realizácie plánu sa prijmú opatrenia na ich odstránenie, vtedy vzniká potreba regulovať výrobný proces.

Mesačné prevádzkové plány sa upravujú vykonaním zmien kalendárnych plánov a vypracovaním desaťdňových alebo týždenných plánov pre workshopy a sekcie.

Organizačná štruktúra expedičného aparátu podniku závisí od druhu, charakteru a rozsahu výroby a výrobnej štruktúry. Vo veľkom podniku môže byť expedičná služba podriadená výrobnému riaditeľovi. V strojárskych podnikoch môže existovať expedičné oddelenie, ktoré vedie hlavný dispečer. Má na starosti dispečerské skupiny, ktoré interagujú s rôznymi štrukturálnymi divíziami, aby zabezpečili rytmický postup výroby. Centrálny expedičný úrad zahŕňa expedičné skupiny pre hlavnú a pomocnú výrobu, ako aj pre prípravu výroby.

V moderných trhových podmienkach by mal byť systém prevádzkovej regulácie výroby zameraný na získanie plánovaných ukazovateľov, ktoré každému podniku poskytujú vysoký celkový príjem. Pokles objemov výroby v mnohých podnikoch, možné odchýlky skutočného postupu výroby od prevádzkových harmonogramov a ďalšie trhové faktory výrazne zvyšujú úlohu a význam plánovania výroby vo všeobecnosti a plánovania operatívneho kalendára najmä pri implementácii mnohých dôležitých funkcií modernej techniky. strojárskej výroby. Za týchto podmienok by hlavným usmernením v prevádzkovom usmerňovaní výroby nemalo byť odstraňovanie zistených odchýlok, ale vytváranie nevyhnutných výrobných podmienok pre realizáciu plánov uvoľňovania výrobkov. To prispeje k dosiahnutiu plánovaných vysokých finančných výsledkov, ktoré slúžia ako jeden z hlavných trhových ukazovateľov rastu efektívnosti výroby a dosiahnutia hlavných strategických a prevádzkových cieľov podniku.

Najefektívnejšia práca dispečerského personálu sa dosahuje prevádzkou automatizovaných pracovných staníc (AWS) v podniku. Pri použití automatizovaného dispečera pracoviska sú v počítači uložené všetky informácie o plánovanom čase výroby produktov a plánovanom harmonograme nakladania zariadení. Úlohou dispečera je v tomto prípade promptne zadávať informácie o odchýlkach od plánovaného postupu výroby do PC a upravovať harmonogramy.

- Testy 2

- Problém č.3 21

- Problém č.6 23

- Problém č.12 24

- Problém č.15 27

- Referencie 30

Testy

1. Prečo sa v X začal aktívne vykonávať výrobný výskumVIIIstoročia?

b) súvisí s formovaním a rozvojom kapitalistického výrobného spôsobu.

2. Kto navrhol vopred naplánovať metódy práce a všetky výrobné činnosti podniku ako celku?

c) F. Taylor.

3. Kto vyvinul metódu mikroanalýzy pohybov?

b) F.B. Gilbert a L. Gilbert;

4. Závisia hlavné prvky výrobných operácií od obsahu práce?

Túto pozíciu dokázali manželia Gilbertovci v procese vývoja techniky mikroanalýzy pohybov.

6. Možno činnosť podniku považovať za komplexný jednotný systém pozostávajúci zo siete menej zložitých podriadených;

Činnosť podniku je zložitý, mnohostranný proces, ktorý možno považovať za systém pozostávajúci z množstva podsystémov. Efektívnosť celého podniku závisí od koordinovanej práce týchto subsystémov.

7. Čo zahŕňa podsystém „výskum“?

c) vypracovanie harmonogramu práce.

Subsystém „výskum“ môže tiež zahŕňať: určenie smerov vývoja projektu; výpočet odhadov nákladov a metódy kontroly nákladov; určenie spoľahlivosti vyvíjaného produktu a pod.

8. Existujú špeciálne služby riadenia výroby v ruských podnikoch?

Prevažná väčšina ruských podnikov nemá špeciálnu službu organizácie výroby, pretože veľkosť výroby často neumožňuje udržať ďalších zamestnancov. Prítomnosť takýchto služieb je typická pre veľké podniky, ktoré majú zložitý a rozsiahly výrobný proces.

9. Sú plánovanie, analýza a kontrola samostatnými fázami výskumu systému ako celku?

Plánovanie, analýza a kontrola sú funkciami výrobného systému ako celku.

10. Za plánovanie a monitorovanie súčasného fungovania systému sú zodpovedné:

a) vedúci výroby;

11. Ktorý podsystém možno klasifikovať mechanickú dielňu strojárskeho závodu:

a) spracovanie;

12. Ktorý podsystém by mala byť klasifikovaná vedecká a technická knižnica strojárskeho závodu:

b) bezpečnosť.

13. Do ktorého podsystému by mala byť zahrnutá kontrola kvality:

b) podsystém plánovania a riadenia.

14. Je pravda, že cyklus riadenia výroby začína plánovaním?

Keďže plánovanie vám umožňuje určiť povahu, formy a postupnosť budúcich akcií.

15. Mali by byť strednodobé a operačné plány podriadené strategickým cieľom?

Keďže strednodobé a operačné plány sú nástrojmi na dosiahnutie strategických cieľov.

16. Súhlasíte s tvrdením, že strategické plánovanie zaujíma ústredné miesto v modernom manažmente?

Keďže strategické ciele určujú hlavné smery rozvoja organizácie na dlhé obdobie.

17. Koľko úrovní strategického plánovania je alokovaných v manažmente?

18. Existujú rozdiely medzi strategickými plánmi a funkčnou stratégiou?

Strategické plány vo všeobecnosti zvažujú možnosť dosiahnutia určitej pozície na trhu počas určitého časového obdobia. Funkčná stratégia zohľadňuje špecifické funkcie: predaj, riadenie zásob, nákup, výroba, optimálne využitie ľudských a materiálových zdrojov atď.

19. Ktorá z nasledujúcich stratégií je zameraná na zníženie nákladov:

Stratégia kontroly nákladov.

Táto stratégia je založená na znižovaní vlastných nákladov v porovnaní s nákladmi konkurentov. Vykonáva sa povinná kontrola nákladov, vďaka čomu sa dosahuje vysoká efektívnosť výroby. Pri nižších nákladoch sa firma snaží udržať si vysokú úroveň zisku, hoci ceny sú nižšie ako ceny konkurentov.

20. Existujú rozdiely medzi stratégiami diferenciácie a zamerania?

Stratégia diferenciácie je zameraná na zásobovanie trhu tovarom alebo službami, ktoré sú svojou kvalitou atraktívnejšie ako konkurenti. Stratégia zamerania je založená na identifikácii najziskovejšieho a najefektívnejšieho typu činnosti a sústredení sa na ňu.

21. Súhlasíte s tvrdením, že hlavnou stratégiou myšlienky sústrediť sa je sústrediť sa na to, čo robíte najlepšie?

22. Existujú rozdiely medzi strategickými plánmi a funkčnou stratégiou?

Funkčná stratégia alebo stratégia výrobného procesu je zameraná na podporu stratégie spoločnosti riešením problémov, ktoré sa tvoria s prihliadnutím na potreby klienta.

23. Dá sa produkčná stratégia realizovať bez reklamného plánu?

24. Konečný plán predaja sa upresňuje:

Po vypracovaní plánu implementácie.

25. Mali by byť štrukturálne rozhodnutia o vertikálnej integrácii, výrobnej kapacite, rozsahu a orientácii výroby prepojené?

Pretože všetky štrukturálne rozhodnutia sú súčasťou komplexu výrobných rozhodnutí. Pozerajú sa na rôzne aspekty výrobného procesu.

26. Informácie o dynamike všeobecného dopytu po porovnateľných tovaroch a službách na trhu sú potrebné na:

Zdôvodniť pravdepodobný prechod na výrobu zameniteľných tovarov;

27. Existujú rozdiely medzi organizačnou štruktúrou a dočasnými (projektovými) štruktúrami?

Celková štruktúra organizácie môže trvať pomerne dlho. Podnik však môže mať dočasné úlohy súvisiace s realizáciou plánu. V tomto prípade sa vytvárajú dočasné (projektové) organizačné štruktúry.

28. Súhlasíte s tvrdením, že je potrebné vykonať zmeny v štruktúre organizácie?

Toto ustanovenie je typickejšie pre zahraničné podniky, ale je použiteľné aj v ruskej praxi. Ak sa organizácia rozvíja, tak jej štruktúra musí prejsť zmenami, aby čo najlepšie naplnila ciele svojej činnosti.

29. Súhlasíte s tvrdením, že najdôležitejšou súčasťou fázy „definícia a organizácia“ je posúdenie vlastnej pozície na trhu?

Hodnotenie sa vykonáva s cieľom určiť pozíciu podniku na priemyselnom trhu; prilákať investorské prostriedky do sľubnej výroby; rozvoj programov na vstup na nové trhy.

30. Sú klasické manažérske teórie použiteľné v riadení výroby?

Vo všeobecnosti sú klasické teórie v oblasti manažmentu efektívne v moderných podmienkach, no moderný manažment je založený na zohľadňovaní výdobytkov teórie a praxe v oblasti manažmentu.

31. Ak je odpoveď na odsek 30 kladná, uveďte príklady využitia rôznych teórií v oblasti vedenia v riadení výroby.

32. Existujú nejaké požiadavky na formuláciu cieľa?

Ciele musia spĺňať tieto požiadavky: konkrétne, viditeľné, konzistentné a realistické.

33. Mala by existovať spätná väzba medzi manažérom a podriadenými?

Prítomnosť spätnej väzby medzi manažérom a podriadeným poskytuje presnejšie pochopenie pokynov manažmentu, umožňuje vám upraviť metódy ovplyvňovania podriadených a vykonávať kontrolu.

34. Ovplyvňuje typ spotrebiteľa štruktúru organizácie?

Podniky majú záujem organizovať prácu spôsobom, ktorý im umožní čo najúplnejšie uspokojiť potreby všetkých skupín zákazníkov. Na základe segmentácie trhu je možné vytvoriť vhodné divízie v rámci organizácie.

34. Spôsob prepravy dielov, pri ktorom sa spracovanie vykonáva v dávkach a prechod z prevádzky na prevádzku až po spracovaní celej dávky:

b) konzistentné;

35. V jednotlivej a malovýrobe sa zvyčajne používa:

c) paralelne-sériový;

36. Hlavný PP sa delí na tieto funkcie:

a) obstarávanie, spracovanie a montáž;

37. Sekcie vybavenia sú usporiadané v poradí TP:

a) konzistencia;

38. Trvanie výrobného cyklu je:

a) čas, počas ktorého sú spracované produkty vo výrobe;

39. Paralelne sekvenčný typ pohybu:

a) z prevádzky do prevádzky sa diely prenášajú jednotlivo alebo v malých dávkach;

40. Používa sa paralelný typ pohybu:

c) vo veľkovýrobe a hromadnej výrobe;

41. Výrobný proces prebieha:

b) v čase a priestore;

42. Ukončená časť technického procesu vykonaná na jednom pracovisku:

b) technologická operácia;

43. Hlavným PP je:

b) proces, ktorým sa suroviny a materiály premieňajú na produkty;

44. Technologický postup je:

a) proces, v dôsledku ktorého sa mení tvar, rozmery a vlastnosti výrobku;

45. Podľa vzorca: T=S tPC. i +/n - 1/x/StPC. b - S tPC. m/ trvanie dávkového spracovania sa určuje pri:

a) paralelné;

46. Pracovný proces, v ktorom nevzniká žiadny produkt, je:

c) podávanie PP;

47. Netechnický proces je:

b) všetky kontrolné a prepravné operácie od okamihu ukončenia prvej výrobnej operácie až po dodanie hotového výrobku;

48. Produkt je:

b) akúkoľvek prácu, ktorá sa má vyrobiť vo výrobe;

49. Trvanie výrobného cyklu je určené vzorcom:

a) Tc = T hlavná + T obs + T per

50. Proporcionalita je:

d) neexistuje správna odpoveď.

Proporcionalita je súlad výkonu (relatívnej produktivity za jednotku času) všetkých divízií podniku - dielní, sekcií, jednotlivých pracovísk na výrobu hotových výrobkov.

51. Súčasné vykonávanie rôznych častí jedného komplexného softvérového programu v čase je:

1. Paralelnosť.

52. Výrobný proces je:

1. Súbor vzájomne prepojených pracovných procesov, v dôsledku ktorých sa suroviny premieňajú na hotové výrobky.

53. Cvytvárapodmienky pre jednotnú výrobuecelé plánovacie obdobie:

1. Rytmus.

54. Nová technológia v procese tvorby prechádza nasledujúcimi fázami:

1. Vedecký výskum, dizajn a technický vývoj, vývoj výroby.

55. Vývoj technologického postupu sa vykonáva:

1. Po odskúšaní návrhu na vyrobiteľnosť.

56. Stupeň detailu dizajnu závisí od:

1. Typ dielu.

57. Koeficient úžitkového využitia materiálu sa vypočíta podľa vzorca:

2. Kim = Md / Mz * 100

58. Odladenie technických procesov vo všeobecnosti a projektovej dokumentácie dopĺňa:

3. Školenie dizajnu.

59. Počiatočným štádiom návrhu produktu je vývoj:

1. Technické špecifikácie.

60. Ukazovatele spracovateľnosti výroby môžu byť:

2. Absolútne a relatívne.

61. Experimentálny proces sa používa, keď:

1. Jednotná výroba.

62. Náklady v závislosti od spôsobu spracovania sa nazývajú:

1. Technologické náklady.

63. Účel výrobku, rozsah použitia, prevádzkové, technické a ekonomické požiadavky určujú:

1. Technické špecifikácie.

64. Celkový vzhľad produktu, jeho hlavná myšlienka určuje:

1. Návrh návrhu.

65. Výpočet geometrických tvarov a veľkostí dielov, výber materiálov a obrobkov sa určuje pri zostavovaní:

1. Technický projekt.

66. Súhlasíte s tvrdením, že efektívne riadenie výroby nie je možné bez vedeckej organizácie práce?

Organizácia práce by mala byť založená na vedeckých úspechoch a osvedčených postupoch, aby sa zabezpečila zvýšená produktivita práce a ochrana ľudského zdravia.

67. Ktorá zložka riadenia výroby by mala zahŕňať „organizáciu práce“:

B) určenie podmienok a organizácie

68. S odbornou a kvalifikačnou deľbou práce súvisí:

69. Sú potrebné dodatočné podmienky na zavedenie vedeckej organizácie práce?

Zavedenie vedeckej organizácie práce si vyžaduje tieto podmienky:

Vypracovanie plánu implementácie;

Zriadenie jednotky alebo výkonného pracovníka zodpovedného za túto prácu (centrum zodpovednosti);

Jasná definícia zodpovedností a kontrolných funkcií;

Vytvorenie systému školenia a certifikácie personálu;

Vytvorenie systému materiálnych a morálnych stimulov pre prácu.

70. Súhlasíte s tvrdením, že organizovanie pracoviska zahŕňa jeho vybavenie nástrojmi a pracovnými predmetmi usporiadanými v určitom poradí?

Vyplýva to z definície organizácie pracoviska.

71. Množstvo a pracovná náročnosť neustále vykonávanej práce odráža:

B) organizačná úroveň pracoviska.

72. Kde sa začína plánovanie pracoviska:

A) určenie polohy pracoviska na mieste v súlade s jeho špecializáciou;

73. Je potrebné brať do úvahy tok aplikácií pri plánovaní oblastí služieb?

Tok požiadaviek na službu za jednotku času je počiatočná charakteristika, ktorá by sa mala brať do úvahy pri plánovaní oblastí služieb.

74. Je znalosť toku a intenzity služby dostatočná na vyhodnotenie prijatého systému služieb?

Odporúča sa tiež preštudovať stupeň využitia zariadenia zahrnutého v oblasti služieb, pre ktoré je potrebné analyzovať štruktúru prevádzkového času zariadenia po jednotlivých prvkoch.

75. Ak je pomer medzi servisným časom a prevádzkovým časom stroja väčší ako jedna, servisná oblasť:

B) neprijateľné.

76. Má v práci vedúceho výroby význam štandardizácia práce?

Prídelový systém práce umožňuje zabezpečiť podmienky pre rovnakú intenzitu a intenzitu práce nielen v rovnakých, ale aj v rozdielnych zamestnaniach.

77. Mali by sa na zamestnancov uplatňovať pracovné normy?

Prácu zamestnancov možno merať aj časovými rámcami a ukazovateľmi výkonnosti.

78. Existujú nejaké rozdiely medzi pojmami „štandardný čas“ a „štandardná produkcia“?

79. Je vhodné uplatňovať prídel mikroprvkov pre zamestnancov?

Systém noriem mikroelementov umožňuje študovať pracovné metódy. Je to dôležité pre identifikáciu zmien v spôsobe, akým sa práca vykonáva, a zmien v strávenom čase.

80. Ktorá metóda merania produktivity práce je vhodnejšia pre riadenie výkonnosti?

Pôrod.

Keďže ukazovatele intenzity práce možno vypočítať podľa pracovných oblastí a kategórií pracovníkov.

81. Čo je podstatou logistického systému s pevnou veľkosťou zákazky?

Systém pevných objednávok riadi úrovne zásob. Keď stav zásob klesne pod nastavenú úroveň (bod objednávky), vydá sa príkaz na doplnenie. V tomto systéme je dôležité určiť ekonomicky primeranú (optimálnu) veľkosť zákazky.

82. Čo je podstatou logistického systému s pevným časovým intervalom?

Systém s pevným časovým intervalom medzi objednávkami zahŕňa zadávanie objednávok na doplnenie zásob v danej frekvencii.

83. Ako sa určuje potreba materiálov?

Existujú tri spôsoby výpočtu potreby materiálov: deterministický (určitý); stochastický (pravdepodobný, náhodný); heuristický. Najbežnejšia a najspoľahlivejšia je deterministická metóda alebo metóda priameho počítania.

84. Aký je praktický význam ABC analýzy a XYZ_analýzy?

ABC analýza sa zvyčajne používa na prideľovanie materiálov na základe množstva a ceny (alebo niektorých iných charakteristík).

Pomocou XYZ analýzy je sortiment dielov na sklade rozdelený v závislosti od frekvencie spotreby.

85. Aké sú vlastnosti systémov s« vytláčanie» A« ťahaním» produkty uvedené do výroby?

Systém push produktov uvádzaných do výroby predpokladá, že výroba produktov začína na jednom konci výrobnej linky, prechádza sekvenčnou sériou technologických operácií a končí spracovaním na druhom konci výrobného reťazca.

Systém „ťahania“ produktov zahŕňa prijímanie produktov z predchádzajúcej lokality podľa potreby. Centrálny riadiaci systém nezasahuje do výmeny materiálových tokov medzi rôznymi časťami podniku a nestanovuje im aktuálne výrobné ciele.

86. Čo je to sklad?

c) budovy, stavby, zariadenia určené na prijímanie, sústredenie a skladovanie rôznych hmotných aktív, na ich prípravu na priemyselnú spotrebu a rytmické uvoľňovanie spotrebiteľom

87. Aký je najštandardnejší typ pohybu produktu?

a) dvojvrstvový;

88. Koľko tried služby existuje?

89. Koľko komponentov je z celkovej plochy skladu?

o štyroch.

90. Na koľko skupín sú rozdelené nakladacie a vykladacie stroje?

91. Čo určuje postupnosť udalostí servisného systému?

a) tok požiadaviek;

92. Aký je typ závislosti expanzívneho faktora zaťaženia od doby prevádzky stroja?

a) rovné;

93. Aké zmeny v charakteristikách stroja vyplynú z maximálneho využitia nosnosti a rýchlosti mechanizmu?

a) k intenzifikácii;

94. Aké oblasti vnútorného ekonomického rizika možno rozlíšiť podľa centier zodpovednosti?

Doprava, zásobovanie, výroba, riziko skladovania hotových výrobkov, predaj, manažment.

95. Ktoré štrukturálne divízie podniku môžu byť kumulátormi jeho nákladov? Čo ešte môže slúžiť ako základ pre rozdelenie nákladov?

Nákladové stredisko, ako klasifikačná báza prijatá pre predchádzajúci stupeň, sa používa ako organizačná jednotka na akumuláciu nákladov pred ich následným rozdelením na ľubovoľnom základe.

V závislosti od stupňa a smeru rozpracovania nákladov môžu ako základ slúžiť malé štrukturálne divízie podniku, typy výrobkov, výrobné faktory atď.

96. Prečo sú pri vykonávaní porovnávacej analýzy ekonomického rizika dvoch podnikov výhodnejšie výrobné faktory ako znak na identifikáciu rizikových skupín ako napríklad sortiment výrobkov?

Identifikácia rizikových skupín na základe výrobných faktorov je univerzálna pre všetky podniky.

97. Akú situáciu charakterizuje index zhody 1,1?

Pri tejto výrobe nehrozí, že by produkty neboli žiadané.

98. Aké rozhodnutie manažmentu a prečo urobíte s indexom zhody 1,1, pokiaľ ide o cenu vyrábaných produktov? Aké sú možné dôsledky vášho rozhodnutia pre spoločnosť?

Fit index 1,1 znamená, že dopyt po produkte prevyšuje jeho ponuku. Za týchto podmienok je možné zvýšiť cenu vyrábaných výrobkov, čo povedie k zvýšeniu zisku podniku.

99. Prečo sa pri indexe zhody 0,85 môžu zvýšiť výrobné náklady a znížiť kvalita produktu?

Index zhody 0,85 naznačuje vysoké riziko, že produkt nebude žiadaný. V tejto situácii bude objem výroby minimálny, rovnako ako objem investícií na jednotku výkonu. To povedie k zvýšeniu výrobných nákladov a zníženiu kvality výrobkov.

100. Prečo a akú časť výrobného času, keď existuje riziko nedostatku dopytu po výrobkoch, je správnejšie pripisovať stratám ako užitočne vynaloženej práci?

Ak existuje riziko, že produkt nebude žiadaný, tento produkt už bol vyrobený a musí byť použitý tak či onak. Straty budú zahŕňať časť výrobného času servisného charakteru vynaloženú na prepravu a skladovanie hotových výrobkov, ako aj ich likvidáciu.

101. Môže inflácia spôsobiť riziko nedostatku dopytu po produktoch?

Áno, inflácia môže negatívne ovplyvniť náklady výrobných faktorov, čo následne nevyhnutne ovplyvní náklady na výrobu a jej cenu. Ak je dopyt po danom produkte elastický, potom zvýšenie ceny povedie k zníženiu objemu spotreby produktu a zvýšeniu rizika nedostatku dopytu.

102. Prečo je riziko nedostatočného dopytu po produktoch klasifikované ako zmiešané riziko?

Pretože to môže byť spojené tak s neistotou vonkajšej situácie, ako aj s činnosťou samotného podniku, ktorý vyrába a (alebo) predáva produkty.

103. Môže byť riziko nedostatočného dopytu po výrobkoch klasifikované ako vnútroodvetvové?

Nie Toto riziko existuje v dôsledku odchýlok od bežných podmienok v dvoch odvetviach: vo výrobe a predaji produktov. V dôsledku toho je na tejto úrovni klasifikácie diverzifikovaná.

104. Prečo je cena interným aj externým faktorom dopytu po produktoch podniku?

Pretože cena produktov závisí tak od vnútorných faktorov (výrobné náklady), ako aj od vonkajších faktorov (stav dopytu, konkurencie atď.).

105. Prečo zvýšenie počtu spotrebiteľov produktov podniku znižuje riziko nedostatku dopytu a zvýšenie počtu distribučných kanálov ho zvyšuje?

Nárast počtu spotrebiteľov zvyšuje dopyt po výrobkoch, a preto znižuje riziko ich nedostatku. Rozširovanie distribučných kanálov zvyšuje geografické pokrytie jeho distribúcie, čím sa zvyšuje riziko nedostatku dopytu po produktoch na určitých trhoch s nepriaznivými podmienkami.

106. Prečo odhalenie rizika počas výrobného procesu prinesie podniku vyššie straty v porovnaní so štádiom jeho vývoja?

Zastavenie výroby v štádiu vývoja je spojené s menšími stratami, pretože v štádiu vývoja produktu sú objemy jeho výroby relatívne malé, ako aj náklady na jeho vývoj a implementáciu.

107. Bolo by správne prijať rozhodnutie manažmentu zastaviť výrobu produktov, po ktorých je obmedzený dopyt v dôsledku vysokých cien? Aké sú v tomto prípade zložky ekonomických strát, ktoré spoločnosť utrpí?

Ak je vysoká cena produktu spôsobená vysokými nákladmi na výrobu týchto produktov a vysokými výrobnými nákladmi, potom rozhodnutie manažmentu zastaviť výrobu bude správne. V tomto prípade je potrebné zvážiť možnosti zníženia nákladov na výrobu, vďaka čomu je zníženie ceny možné.

Zložkami ekonomických strát, ktoré spoločnosti vzniknú, budú v tomto prípade náklady na výrobu tohto produktu, jeho skladovanie a likvidáciu. Pri predaji výrobkov za zníženú cenu vzniknú podniku straty vo výške rozdielu medzi nákladmi na jeho výrobu a ziskom z jeho predaja.

108. Aké sú hlavné etapy obehu hmotného obežného majetku podniku?

Tieto etapy možno kombinovať do troch skupín: prvá - materiály vo fáze výroby, druhá - materiály vo výrobnom procese, tretia - predaj hotových výrobkov.

109. Ak podnik nahradil niektoré druhy materiálových zdrojov v období vykazovania inými, v akých merných jednotkách možno vypočítať celkovú zmenu jeho materiálových nákladov?

Podľa množstva a nákladov.

110. Ak sa pri výmene materiálu zhoršila kvalita hotového výrobku, čo by mohlo spôsobiť zníženie zisku podniku?

Zhoršenie kvality hotových výrobkov môže viesť k odmietnutiu výrobku kupujúcim a uloženiu sankcií voči výrobcovi.

111. Ktorý spôsob účtovania materiálu umožňuje minimalizovať zisk v účtovnom období?

Spôsob účtovania, pri ktorom je cena materiálu v účtovnom období maximálna.

112. Ktorý (aký) spôsob účtovania materiálu umožňuje presnejšie určiť výšku materiálových nákladov na výrobu a ich zásoby?

Aby sa predišlo riziku, že produkty nebudú žiadané, podnik si musí zvoliť taký spôsob účtovania materiálov, ktorý bude po prvé čo najpresnejšie odrážať skutočné náklady na materiálové zdroje spotrebované v procese jeho činností a po druhé, bude minimalizovať náklady. náklady na spotrebu materiálu z hľadiska ich účtovania. Táto metóda je metóda Fifo.

113. Vykonáva sa hodnotenie rizika počas diagnostického procesu?

Áno. Diagnostická funkcia spočíva v podrobnej identifikácii príčin a faktorov odchýlok skutočných hodnôt ekonomických rizík skúmaného objektu od plánovaných hodnôt ukazovateľov. Neobmedzuje sa však len na identifikáciu príčinno-dôsledkových vzťahov daného predmetu analýzy a umožňuje aj odporúčania metód a ukazovateľov, ktoré identifikujú vznikajúce nezrovnalosti.

114. V akej fáze rozhodovania manažmentu a prečo sa poskytuje integrálne kvalitatívne hodnotenie jeho rizika?

V poslednej fáze, pred prijatím konečného rozhodnutia, je uvedené súhrnné, integrálne hodnotenie rizika, ktoré zahŕňa dva vzájomne súvisiace aspekty: kvalitatívny a kvantitatívny.

115. Ak má rozhodnutie manažmentu dve cesty podľa nákladového kritéria a čas na jeho realizáciu je v oboch prípadoch rovnaký, čo potom určí výber jediného riešenia?

Na vyriešenie takéhoto problému môžete použiť jednu z metód kombinatoriky - vytvorenie „stromu možností“, ktorý vám umožní rýchlo pretriediť možné ukazovatele, ktoré kvantifikujú riziko, náklady a čas na realizáciu projektu (alebo akéhokoľvek iného súboru kvantitatívne a kvalitatívne odhady) a pozrite si ten najprijateľnejší.

116. Ako spolu súvisia ukazovatele pravdepodobnosti, nebezpečnosti a dôležitosti rizika?

Vyznačujú sa prítomnosťou:

Skupina I - najväčšie nebezpečenstvo, najvyššia pravdepodobnosť, a teda aj najväčší význam rizika;

Skupina II - stredné nebezpečenstvo, priemerná pravdepodobnosť a priemerný stupeň dôležitosti rizika;

Skupina III - nízke nebezpečenstvo, nízka pravdepodobnosť a nevýznamný význam rizika.

117. Do ktorej skupiny absolútnych alebo relatívnych ukazovateľov zaradíte ukazovateľ?« očakávané príjmy z predaných produktov» ? prečo?

Ukazovateľ „očakávané tržby z predaja produktov“ možno zaradiť do skupiny absolútnych ukazovateľov, ak je vypočítaný z výšky očakávaných tržieb. Tento ukazovateľ bude v porovnaní s iným ukazovateľom relatívny.

118. Aké sú rozdiely a aké sú výhody a nevýhody objektívnych a subjektívnych metód výpočtu pravdepodobnosti výskytu udalosti?

Objektívnou metódou na určenie pravdepodobnosti je vypočítať frekvenciu, s akou nastáva študovaná udalosť. Subjektívna metóda určovania pravdepodobnosti je založená na použití subjektívnych kritérií založených na určitých predpokladoch.

119. Naznačuje možný pokles objemu predaja o 5 % začiatok rizikovej situácie a prečo?

Reálny pokles objemu predaja aj o 5 % môže naznačovať nástup rizikovej situácie. Aby sa toto riziko nenaplnilo, je potrebné analyzovať príčiny, ktoré spôsobili pokles objemov predaja a prijať opatrenia na stabilizáciu situácie.

Úloha č.3

Určite kritický program a stanovte, pri akom počte dielov za rok je vhodné ich spracovať na štvorvretenovom automate namiesto revolverového stroja s nasledujúcimi údajmi:

Riešenie

Náklady na výrobu série dielov Cn, stanovené pri návrhu technologického procesu, sa považujú za súčet dvoch druhov nákladov: nákladov, ktoré závisia, a nákladov, ktoré nezávisia od počtu dielov v dávke. Určuje sa podľa vzorca:

Sn = pn + v

K počtu nákladov na spracovanie jednej časti p , v závislosti od veľkosti dávky P, zahŕňajú náklady na základný materiál a mzdy výrobných pracovníkov, ako aj niektoré ďalšie výdavky. K počtu trov v , nezávisle od počtu dielov v dávke zahŕňajú náklady na prípravu diela (operáciu) a jeho technologické vybavenie, zriadenie zariadenia, inštruktáž a pod. Tieto náklady sa stanovujú najskôr pre dávku ako celok a potom za časť.

Náklady na výrobu jednej časti SD pri začatí spracovania dávky dielov P PC. určený podľa vzorca:

SD=p+v/n

1. Stanovme si náklady na výrobu jedného dielu na stroji s revolverovou hlavou (RS) a na stroji so štyrmi stopkami. automatické (NA) na základe výšky nákladov v závislosti od počtu dielov v dávke:

RS = 13 + 3 + 2 + 3 = 21 kopejok/kus.

NA = 4 + 5 + 2 + 6 = 17 kopejok/kus.

2. Všimnite si, že výška nákladov, ktoré nezávisia od počtu produktov v dávke (náklady na nastavenie a prevádzku zariadenia) na revolverovom stroji, je viac ako trikrát nižšia (10 rubľov/rok) ako rovnaká hodnota pre štvordielny stroj. stroj (32 rubľov / rok). Tieto náklady sa rozložia rovnomerne na celý počet dielov v dávke, teda počet dielov v dávke vyrobených na štyroch drážkach. stroja by malo byť 3,5-krát väčšie ako počet dielov vyrobených na revolverovom stroji.

3. Stanovme si celkové náklady na výrobky (na základe súčtu nákladov, ktoré závisia a nezávisia od počtu výrobkov v dávke), pri veľkosti šarže 100 kusov.

RS = (0,21 * 100 + 10) / 100 = 0,31 kopejok/kus.

NA = (0,17 * 100 + 32) / 100 = 0,49 kopejok/kus.

Ak je objem šarže 350 produktov za rok, potom náklady na jednu časť šarže budú:

RS = (0,21 * 350 + 10) / 350 = 0,24 kopejok/kus.

NA = (0,17 * 350 + 32) / 350 = 0,26 kopejok/kus.

Ak je objem šarže 700 produktov ročne, potom náklady na jednu časť šarže budú:

RS = (0,21 * 700 + 10) / 350 = 0,22 kopejok/kus.

NA = (0,17 * 700 + 32) / 350 = 0,22 kopejok/kus.

Ak je objem šarže 800 produktov ročne, potom náklady na jednu časť šarže budú:

RS = (0,21 * 800 + 10) / 350 = 0,22 kopejok/kus.

NA = (0,17 * 800 + 32) / 350 = 0,21 kopejok/kus.

Keď teda počet dielov presiahne 800 ks/rok, je vhodné ich spracovať na štvorvretenovom automate namiesto revolverového stroja.

Problém #6

Produkt sa predáva za cenu 4 rubľov, ale pri veľkosti šarže viac ako 150 produktov sa poskytuje zľava 10%. Spoločnosť, ktorá spotrebuje 20 produktov denne, sa chce rozhodnúť, či využije zľavu. Náklady na zadanie objednávky na jednu dávku sú 50 rubľov, náklady na skladovanie jedného produktu sú 0,03 rubľov. o deň. Je vhodné, aby firma využila zľavu?

Riešenie

1. Cena za zadanie objednávky na dávku 20 produktov bude:

20 * 4 + 50 = 130 rub.

130 / 20 = 6,5 rub.

2. Náklady na zadanie objednávky na dávku 155 produktov, berúc do úvahy náklady na skladovanie, budú:

(155 * 4) - 10 % + (155 * 0,03) + 50 = 620 - 62 + 4,65 + 50 = 612,65 rub.

V tomto prípade bude cena jedného produktu:

612,65 / 155 = 3,95 rub.

Cena jedného produktu zakúpeného v zľave je teda aj s prihliadnutím na náklady na skladovanie nižšia ako pri kúpe 20 kusov. Preto je vhodné, aby spoločnosť využila poskytnutú zľavu.

Problém č.12

Identifikujte možné typy vonkajších a vnútorných rizík podniku vyrábajúceho vlnené prešívané výrobky (prikrývky, bundy, kombinézy atď.). Vytvorte vývojový diagram na analýzu jeho ekonomického rizika a navrhnite spôsoby, ako minimalizovať možné vnútorné ekonomické riziko tohto podniku.

Riešenie

Množstvo možných rizík je pomerne veľké a nie je možné brať do úvahy úplne všetky riziká. Podľa miesta výskytu možno všetky riziká rozdeliť na vonkajšie a vnútorné. Vonkajšie riziká zahŕňajú tie, ktorých príčiny sa nachádzajú vo vonkajšom prostredí, a interné riziká zvyčajne zahŕňajú tie druhy rizík, ktoré vznikajú v dôsledku činnosti samotného podniku.

Odporúča sa rozlišovať kategórie zmiešaných rizík. Je to spôsobené tým, že existujú druhy ekonomického rizika, ktoré vzniká čiastočne vonkajším prostredím podniku a čiastočne jeho vnútornými činnosťami.

Všeobecný vývojový diagram pre analýzu podnikateľských aktivít je uvedený v prílohe 1. Tu sa podrobnejšie pozrieme na hlavné typy podnikateľských rizík.

Vonkajšie riziká zahŕňajú všeobecné ekonomické, trhové, sociálno-demografické, prírodné a klimatické, informačné, vedecké, technické a regulačné.

Príčiny vonkajších ekonomických, trhových, prírodno-klimatických, informačných, vedeckých, technických a regulačných typov môžu spočívať v pôsobení subjektov vonkajšieho aj vnútorného prostredia. Preto spadajú do kategórie zmiešaného rizika.

Vnútorné riziko rozlišujú strediská tvorby nákladov, t.j. podľa oblastí jeho vzniku. Nákladové strediská sú jednotlivé divízie podniku, ktorým možno priradiť náklady. Interné riziká môžu zahŕňať: prepravu, zásobovanie, výrobu, riziko skladovania hotových výrobkov, predaj, manažment.

Pokiaľ ide o riziká klasifikované ako externé, tieto podtypy interných rizík môžu byť čiastočne spôsobené dôvodmi, ktoré sú mimo rámca analýzy. Takéto podtypy by sa mali považovať za zmiešané riziká. Patria sem: doprava, zásobovanie, predaj.

V situácii opísanej v zadaní budú vonkajšie riziká ekonomickej činnosti pre podnik vyrábajúci vlnené prešívané výrobky:

Všeobecné zhoršenie ekonomickej situácie v krajine;

Zmeny trhových podmienok nepriaznivým smerom;

Zníženie dopytu po produktoch spoločnosti medzi určitými skupinami spotrebiteľov;

Zmeny prírodných a klimatických podmienok smerom k otepľovaniu;

Prekonanie konkurenčných podnikov v informačných, vedeckých a technických parametroch;

Zmeny v ekonomickej legislatíve, zvýšené zdanenie.

Medzi interné rizikové faktory pre podnik vyrábajúci vlnené prešívané výrobky patria:

zvýšenie prepravných taríf;

Riziko nedostatku surovín, zvýšenie nákladov na dodávané materiály alebo zníženie ich kvality;

Poruchy vo výrobe vedúce k zvýšeniu výrobných nákladov alebo zníženiu kvality hotových výrobkov;

Riziko zhoršenia kvality hotových výrobkov v dôsledku nevhodných podmienok skladovania;

Riziko nedostatku dopytu po produktoch, znížený dopyt po nich;

Riziko iracionálnej organizácie výroby a predaja.

Opatrenia na minimalizáciu možného vnútorného ekonomického rizika daného podniku môžu byť:

1. Uzatváranie dlhodobých zmlúv s prepravnými a dodávateľskými organizáciami. Podmienky zmluvy musia zabezpečiť maximálnu stabilitu dodávateľských a prepravných podmienok.

2. Racionálna organizácia výroby, umožňujúca znížiť náklady a maximalizovať kvalitu hotových výrobkov. Organizácia optimálnych skladovacích podmienok pre hotové výrobky.

3. Štúdia trhových podmienok a požiadaviek spotrebiteľov. Identifikácia faktorov ovplyvňujúcich stav dopytu, kontrola cenovej politiky, kompetentná komunikačná politika, reklama.

4. Zvyšovanie kvality práce manažmentu. Zdôvodnenie rozhodovania o výrobe a predaji, hľadanie výnosnejších alternatívnych možností.

Problém č.15

Spomedzi nižšie uvedených ukazovateľov zvýraznite tie, ktoré charakterizujú možnosť rizika nedostatku dopytu po produktoch spojeného s kvalitou výrobných fixných aktív podniku. Skombinujte vybrané ukazovatele do skupín podľa úrovne ich produktivity, technického stavu, intenzity využívania, aktualizácie, dostatočnosti.

Dostupnosť dlhodobého majetku na určité obdobie.

Miera opotrebovania.

Priemerné ročné náklady na aktívnu časť priemyselného a výrobného investičného majetku.

Čas strávený plánovanými opravami.

Pomer kapitálu a práce pracovníkov.

Kapitálová náročnosť výroby.

Priemerné ročné náklady na aktíva priemyselnej výroby.

Faktor obnovy.

Faktor vhodnosti.

Priemerný vek zariadenia.

Prevodový pomer zariadenia.

Miera opotrebovania.

Pomer likvidity.

Aktualizujte faktor intenzity.

Kapitálová produktivita.

Počet hodín skutočných odstávok zariadenia.

Podiel skutočne prevádzkovaných zariadení na inštalovaných zariadeniach.

Faktor využitia zariadenia podľa výkonu.

Miera využitia zariadenia v čase.

Pomer pracovných zmien.

Počet neplánovaných zastávok zariadenia.

Riešenie

Riziko nedostatku dopytu po produktoch spojené s kvalitou výrobných fixných aktív podniku môžu ovplyvniť tieto faktory:

Podľa úrovne výkonu:

1. Čas strávený plánovanými opravami;

2. Kapitálová náročnosť výroby;

3. Počet hodín skutočných odstávok zariadenia.

Podľa technického stavu:

1. Miera opotrebovania;

2. Fitness faktor;

3. Priemerný vek vybavenia;

4. Počet neplánovaných zastávok zariadenia.

Podľa intenzity používania:

1. Pomer likvidity;

2. miera využitia zariadenia podľa energie;

3. Miera využitia zariadenia v čase.

Podľa intenzity aktualizácie:

1. Rýchlosť obnovy;

2. prevodový pomer zariadenia;

3. miera opotrebovania;

4. Aktualizujte faktor intenzity.

Podľa dostatočnosti:

1. Disponibilita dlhodobého majetku počas určitého obdobia;

2. Pomer kapitálu a práce pracovníkov.

Bibliografia

1. Ipatov M.I., Turovets O.G. Ekonomika, organizácia a plánovanie technickej prípravy výroby. M.: Vyššia škola, 1987.

2. Kozlovský V.A., Markina T.V., Makarov V.M. Výrobné a prevádzkové riadenie. Petrohrad: Špeciálna literatúra, 1998.

3. Makarenko M.V., Makhalina O.M. Produkčný manažment. M.: PRIOR, 1998.

4. Organizačný manažment / Ed. Z.P. Rumyantseva, N.A. Solomatina. M.: INFRA_M, 1995.

5. Organizačný manažment / Ed. A.G. Porshieva, Z.P. Rumyantseva, N.A. Salomatina. M.: INFRA_M, 1999.

6. Fatkhutdinov R.A. Produkčný manažment. M.: Banky a burzy, YUMITI, 1997.

Testy1. Prečo sa v X začal aktívne vykonávať výrobný výskumVIIIstoročia?

b) súvisí s formovaním a rozvojom kapitalistického výrobného spôsobu.

2. Kto navrhol vopred naplánovať metódy práce a všetky výrobné činnosti podniku ako celku?

c) F. Taylor.

3. Kto vyvinul metódu mikroanalýzy pohybov?

b) F.B. Gilbert a L. Gilbert;

4. Závisia hlavné prvky výrobných operácií od obsahu práce?

b) č.

Túto pozíciu dokázali manželia Gilbertovci v procese vývoja techniky mikroanalýzy pohybov.

5. Môžu sa použiť odporúčania A.K.? Gasteva v moderných podmienkach?

a) áno.

Gastaevove odporúčania sa týkajú všeobecných princípov racionálnej organizácie výrobných procesov, takže v moderných podmienkach nestratili svoj význam.

6. Možno činnosť podniku považovať za komplexný jednotný systém pozostávajúci zo siete menej zložitých podriadených;

a) áno.

Činnosť podniku je zložitý, mnohostranný proces, ktorý možno považovať za systém pozostávajúci z množstva podsystémov. Efektívnosť celého podniku závisí od koordinovanej práce týchto subsystémov.

7. Čo zahŕňa podsystém „výskum“?

c) vypracovanie harmonogramu práce.

Subsystém „výskum“ môže tiež zahŕňať: určenie smerov vývoja projektu; výpočet odhadov nákladov a metódy kontroly nákladov; určenie spoľahlivosti vyvíjaného produktu a pod.

8. Existujú špeciálne služby riadenia výroby v ruských podnikoch?

b) č.

Prevažná väčšina ruských podnikov nemá špeciálnu službu organizácie výroby, pretože veľkosť výroby často neumožňuje udržať ďalších zamestnancov. Prítomnosť takýchto služieb je typická pre veľké podniky, ktoré majú zložitý a rozsiahly výrobný proces.

9. Sú plánovanie, analýza a kontrola samostatnými fázami výskumu systému ako celku?

b) č.

Plánovanie, analýza a kontrola sú funkciami výrobného systému ako celku.

10. Za plánovanie a monitorovanie súčasného fungovania systému sú zodpovedné:

a) vedúci výroby;

11. Ktorý podsystém možno klasifikovať mechanickú dielňu strojárskeho závodu:

a) spracovanie;

12. Ktorý podsystém by mala byť klasifikovaná vedecká a technická knižnica strojárskeho závodu:

b) bezpečnosť.

13. Do ktorého podsystému by mala byť zahrnutá kontrola kvality:

b) podsystém plánovania a riadenia.

14. Je pravda, že cyklus riadenia výroby začína plánovaním?

a) áno;

Keďže plánovanie vám umožňuje určiť povahu, formy a postupnosť budúcich akcií.

15. Mali by byť strednodobé a operačné plány podriadené strategickým cieľom?

a) áno;

Keďže strednodobé a operačné plány sú nástrojmi na dosiahnutie strategických cieľov.

16. Súhlasíte s tvrdením, že strategické plánovanie zaujíma ústredné miesto v modernom manažmente?

a) áno;

Keďže strategické ciele určujú hlavné smery rozvoja organizácie na dlhé obdobie.

17. Koľko úrovní strategického plánovania je alokovaných v manažmente?

b) tri.

18. Existujú rozdiely medzi strategickými plánmi a funkčnou stratégiou?

a) áno;

Strategické plány vo všeobecnosti zvažujú možnosť dosiahnutia určitej pozície na trhu počas určitého časového obdobia. Funkčná stratégia zohľadňuje špecifické funkcie: predaj, riadenie zásob, nákup, výroba, optimálne využitie ľudských a materiálových zdrojov atď.

19. Ktorá z nasledujúcich stratégií je zameraná na zníženie nákladov:

Stratégia kontroly nákladov.

Táto stratégia je založená na znižovaní vlastných nákladov v porovnaní s nákladmi konkurentov. Vykonáva sa povinná kontrola nákladov, vďaka čomu sa dosahuje vysoká efektívnosť výroby. Pri nižších nákladoch sa firma snaží udržať si vysokú úroveň zisku, hoci ceny sú nižšie ako ceny konkurentov.

20. Existujú rozdiely medzi stratégiami diferenciácie a zamerania?

Áno.

Stratégia diferenciácie je zameraná na zásobovanie trhu tovarom alebo službami, ktoré sú svojou kvalitou atraktívnejšie ako konkurenti. Stratégia zamerania je založená na identifikácii najziskovejšieho a najefektívnejšieho typu činnosti a sústredení sa na ňu.

21. Súhlasíte s tvrdením, že hlavnou stratégiou myšlienky sústrediť sa je sústrediť sa na to, čo robíte najlepšie?

Áno.

22. Existujú rozdiely medzi strategickými plánmi a funkčnou stratégiou?

Áno.

Funkčná stratégia alebo stratégia výrobného procesu je zameraná na podporu stratégie spoločnosti riešením problémov, ktoré sa tvoria s prihliadnutím na potreby klienta.

23. Dá sa produkčná stratégia realizovať bez reklamného plánu?

Nie

Po vypracovaní reklamného plánu sa dolaďuje konečný plán predaja. Ročný plán predaja ovplyvňuje plán výroby. Výrobný proces prebieha súbežne s predajom.

24. Konečný plán predaja sa upresňuje:

Po vypracovaní plánu implementácie.

25. Mali by byť štrukturálne rozhodnutia o vertikálnej integrácii, výrobnej kapacite, rozsahu a orientácii výroby prepojené?

Áno.

Pretože všetky štrukturálne rozhodnutia sú súčasťou komplexu výrobných rozhodnutí. Pozerajú sa na rôzne aspekty výrobného procesu.

26. Informácie o dynamike všeobecného dopytu po porovnateľných tovaroch a službách na trhu sú potrebné na:

Zdôvodniť pravdepodobný prechod na výrobu zameniteľných tovarov;

27. Existujú rozdiely medzi organizačnou štruktúrou a dočasnými (projektovými) štruktúrami?

Áno.

Celková štruktúra organizácie môže trvať pomerne dlho. Podnik však môže mať dočasné úlohy súvisiace s realizáciou plánu. V tomto prípade sa vytvárajú dočasné (projektové) organizačné štruktúry.

28. Súhlasíte s tvrdením, že je potrebné vykonať zmeny v štruktúre organizácie?

Áno.

Toto ustanovenie je typickejšie pre zahraničné podniky, ale je použiteľné aj v ruskej praxi. Ak sa organizácia rozvíja, tak jej štruktúra musí prejsť zmenami, aby čo najlepšie naplnila ciele svojej činnosti.

29. Súhlasíte s tvrdením, že najdôležitejšou súčasťou fázy „definícia a organizácia“ je posúdenie vlastnej pozície na trhu?

Áno.

Hodnotenie sa vykonáva s cieľom určiť pozíciu podniku na priemyselnom trhu; prilákať investorské prostriedky do sľubnej výroby; rozvoj programov na vstup na nové trhy.

30. Sú klasické manažérske teórie použiteľné v riadení výroby?

Áno.

Vo všeobecnosti sú klasické teórie v oblasti manažmentu efektívne v moderných podmienkach, no moderný manažment je založený na zohľadňovaní výdobytkov teórie a praxe v oblasti manažmentu.

31. Ak je odpoveď na odsek 30 kladná, uveďte príklady využitia rôznych teórií v oblasti vedenia v riadení výroby.

32. Existujú nejaké požiadavky na formuláciu cieľa?

Áno.

Ciele musia spĺňať tieto požiadavky: konkrétne, viditeľné, konzistentné a realistické.

33. Mala by existovať spätná väzba medzi manažérom a podriadenými?

Áno.

Prítomnosť spätnej väzby medzi manažérom a podriadeným poskytuje presnejšie pochopenie pokynov manažmentu, umožňuje vám upraviť metódy ovplyvňovania podriadených a vykonávať kontrolu.

34. Ovplyvňuje typ spotrebiteľa štruktúru organizácie?

Áno.

Podniky majú záujem organizovať prácu spôsobom, ktorý im umožní čo najúplnejšie uspokojiť potreby všetkých skupín zákazníkov. Na základe segmentácie trhu je možné vytvoriť vhodné divízie v rámci organizácie.

34. Spôsob prepravy dielov, pri ktorom sa spracovanie vykonáva v dávkach a prechod z prevádzky na prevádzku až po spracovaní celej dávky:

b) konzistentný;

35. V jednotlivej a malovýrobe sa zvyčajne používa:

c) paralelne-sériový;

36. Hlavný PP sa delí na tieto funkcie:

a) obstarávanie, spracovanie a montáž;

37. Sekcie vybavenia sú usporiadané v poradí TP:

a) konzistencia;

38. Trvanie výrobného cyklu je:

a) čas, počas ktorého sú spracované produkty vo výrobe;

39. Paralelne sekvenčný typ pohybu:

a) z prevádzky do prevádzky sa diely prenášajú jednotlivo alebo v malých dávkach;

40. Používa sa paralelný typ pohybu:

c) vo veľkovýrobe a hromadnej výrobe;

41. Výrobný proces prebieha:

b) v čase a priestore;

42. Ukončená časť technického procesu vykonaná na jednom pracovisku:

b) technologická operácia;

43. Hlavným PP je:

b) proces, ktorým sa suroviny a materiály premieňajú na produkty;

44. Technologický postup je:

a) proces, súhrnne keď sa zmení tvar, rozmery a vlastnosti produktu;

45. Podľa vzorca: T=S tPC. i +/n - 1/x/StPC. b - S tPC. m/ trvanie dávkového spracovania sa určuje pri:

a) paralelné;

46. Pracovný proces, v ktorom nevzniká žiadny produkt, je:

c) podávanie PP;

47. Netechnický proces je:

b) všetky kontrolné a prepravné operácie od okamihu ukončenia prvej výrobnej operácie až po dodanie hotového výrobku;

48. Produkt je:

b) akúkoľvek prácu, ktorá sa má vyrobiť vo výrobe;

49. Trvanie výrobného cyklu je určené vzorcom:

a) Tc = T hlavná + T obs + T per

50. Proporcionalita je:

d) neexistuje správna odpoveď.

Proporcionalita je súlad výkonu (relatívnej produktivity za jednotku času) všetkých divízií podniku - dielní, sekcií, jednotlivých pracovísk na výrobu hotových výrobkov.

51. Súčasné vykonávanie rôznych častí jedného komplexného softvérového programu v čase je:

1. Paralelnosť.

52. Výrobný proces je:

1. Súbor vzájomne prepojených pracovných procesov, v dôsledku ktorých sa suroviny premieňajú na hotové výrobky.

53. Cvytvárapodmienky pre jednotnú výrobuecelé plánovacie obdobie:

1. Rytmus.

54. Nová technológia v procese tvorby prechádza nasledujúcimi fázami:

1. Vedecký výskum, dizajn a technický vývoj, vývoj výroby.

55. Vývoj technologického postupu sa vykonáva:

1. Po odskúšaní návrhu na vyrobiteľnosť.

56. Stupeň detailu dizajnu závisí od:

1. Typ dielu.

57. Koeficient úžitkového využitia materiálu sa vypočíta podľa vzorca:

2. Kim = Md/Mz*100

58. Odladenie technických procesov vo všeobecnosti a projektovej dokumentácie dopĺňa:

3. Školenie dizajnu.

59. Počiatočným štádiom návrhu produktu je vývoj:

1. Technické špecifikácie.

60. Ukazovatele spracovateľnosti výroby môžu byť:

2. Absolútne a relatívne.

61. Experimentálny proces sa používa, keď:

1. Jednotná výroba.

62. Náklady v závislosti od spôsobu spracovania sa nazývajú:

1. Technologické náklady.

63. Účel výrobku, rozsah použitia, prevádzkové, technické a ekonomické požiadavky určujú:

1. Technické špecifikácie.

64. Celkový vzhľad produktu, jeho hlavná myšlienka určuje:

1. Návrh návrhu.

65. Výpočet geometrických tvarov a veľkostí dielov, výber materiálov a obrobkov sa určuje pri zostavovaní:

1. Technický projekt.

66. Súhlasíte s tvrdením, že efektívne riadenie výroby nie je možné bez vedeckej organizácie práce?

Áno;

Organizácia práce by mala byť založená na vedeckých úspechoch a osvedčených postupoch, aby sa zabezpečila zvýšená produktivita práce a ochrana ľudského zdravia.

67. Ktorá zložka riadenia výroby by mala zahŕňať „organizáciu práce“:

B) určenie podmienok a organizácie

68. S odbornou a kvalifikačnou deľbou práce súvisí:

C) rozdelenie pracovníkov do radov a kategórií.

69. Sú potrebné dodatočné podmienky na zavedenie vedeckej organizácie práce?

Áno;

Zavedenie vedeckej organizácie práce si vyžaduje tieto podmienky:

- vypracovanie plánu implementácie;

- zriadenie jednotky alebo výkonného pracovníka zodpovedného za túto prácu (centrum zodpovednosti);

- jasné vymedzenie zodpovedností a kontrolných funkcií;

- vytvorenie systému školenia a certifikácie personálu;

- vytvorenie systému materiálnych a morálnych stimulov pre prácu.

70. Súhlasíte s tvrdením, že organizovanie pracoviska zahŕňa jeho vybavenie nástrojmi a pracovnými predmetmi usporiadanými v určitom poradí?

Áno;

Vyplýva to z definície organizácie pracoviska.

71. Množstvo a pracovná náročnosť neustále vykonávanej práce odráža:

IN) organizačnej úrovni pracoviska.

72. Kde sa začína plánovanie pracoviska:

A) určenie polohy pracoviska na mieste v súlade s jeho špecializáciou;

73. Je potrebné brať do úvahy tok aplikácií pri plánovaní oblastí služieb?

Áno;

Tok požiadaviek na službu za jednotku času je počiatočná charakteristika, ktorá by sa mala brať do úvahy pri plánovaní oblastí služieb.

74. Je znalosť toku a intenzity služby dostatočná na vyhodnotenie prijatého systému služieb?

nie;

Odporúča sa tiež preštudovať stupeň využitia zariadenia zahrnutého v oblasti služieb, pre ktoré je potrebné analyzovať štruktúru prevádzkového času zariadenia po jednotlivých prvkoch.

75. Ak je pomer medzi servisným časom a prevádzkovým časom stroja väčší ako jedna, servisná oblasť:

B) neprijateľné.

76. Má v práci vedúceho výroby význam štandardizácia práce?

Áno;

Prídelový systém práce umožňuje zabezpečiť podmienky pre rovnakú intenzitu a intenzitu práce nielen v rovnakých, ale aj v rozdielnych zamestnaniach.

77. Mali by sa na zamestnancov uplatňovať pracovné normy?

Áno;

Prácu zamestnancov možno merať aj časovými rámcami a ukazovateľmi výkonnosti.

78. Existujú nejaké rozdiely medzi pojmami „štandardný čas“ a „štandardná produkcia“?

Áno;

79. Je vhodné uplatňovať prídel mikroprvkov pre zamestnancov?

Áno.

Systém noriem mikroelementov umožňuje študovať pracovné metódy. Je to dôležité pre identifikáciu zmien v spôsobe, akým sa práca vykonáva, a zmien v strávenom čase.

80. Ktorá metóda merania produktivity práce je vhodnejšia pre riadenie výkonnosti?

Pôrod.

Keďže ukazovatele intenzity práce možno vypočítať podľa pracovných oblastí a kategórií pracovníkov.

81. Čo je podstatou logistického systému s pevnou veľkosťou zákazky?

Systém pevných objednávok riadi úrovne zásob. Keď stav zásob klesne pod nastavenú úroveň (bod objednávky), vydá sa príkaz na doplnenie. V tomto systéme je dôležité určiť ekonomicky primeranú (optimálnu) veľkosť zákazky.

82. Čo je podstatou logistického systému s pevným časovým intervalom?

Systém s pevným časovým intervalom medzi objednávkami zahŕňa zadávanie objednávok na doplnenie zásob v danej frekvencii.

83. Ako sa určuje potreba materiálov?

Existujú tri spôsoby výpočtu potreby materiálov: deterministický (určitý); stochastický (pravdepodobný, náhodný); heuristický. Najbežnejšia a najspoľahlivejšia je deterministická metóda alebo metóda priameho počítania.

84. Aký je praktický význam ABC analýzy a XYZ_analýzy?

ABC analýza sa zvyčajne používa na prideľovanie materiálov na základe množstva a ceny (alebo niektorých iných charakteristík).

Pomocou XYZ analýzy je sortiment dielov na sklade rozdelený v závislosti od frekvencie spotreby.

85. Aké sú vlastnosti systémov s« vytláčanie» A« ťahaním» produkty uvedené do výroby?

Systém push produktov uvádzaných do výroby predpokladá, že výroba produktov začína na jednom konci výrobnej linky, prechádza sekvenčnou sériou technologických operácií a končí spracovaním na druhom konci výrobného reťazca.

Systém „ťahania“ produktov zahŕňa prijímanie produktov z predchádzajúcej lokality podľa potreby. Centrálny riadiaci systém nezasahuje do výmeny materiálových tokov medzi rôznymi časťami podniku a nestanovuje im aktuálne výrobné ciele.

86. Čo je to sklad?

c) budovy, stavby, zariadenia určené na prijímanie, sústredenie a skladovanie rôznych hmotných aktív, na ich prípravu na priemyselnú spotrebu a rytmické uvoľňovanie spotrebiteľom

87. Aký je najštandardnejší typ pohybu produktu?

a) dvojvrstvový;

88. Koľko tried služby existuje?

o tretej hodine.

89. Koľko komponentov je z celkovej plochy skladu?

o štyroch.

90. Na koľko skupín sú rozdelené nakladacie a vykladacie stroje?

b) tri;

91. Čo určuje postupnosť udalostí servisného systému?

a) tok požiadaviek;

92. Aký je typ závislosti expanzívneho faktora zaťaženia od doby prevádzky stroja?

a) rovné;

93. Aké zmeny v charakteristikách stroja vyplynú z maximálneho využitia nosnosti a rýchlosti mechanizmu?

a) k intenzifikácii;

94. Aké oblasti vnútorného ekonomického rizika možno rozlíšiť podľa centier zodpovednosti?

Doprava, zásobovanie, výroba, riziko skladovania hotových výrobkov, predaj, manažment.

95. Ktoré štrukturálne divízie podniku môžu byť kumulátormi jeho nákladov? Čo ešte môže slúžiť ako základ pre rozdelenie nákladov?

Nákladové stredisko, ako klasifikačná báza prijatá pre predchádzajúci stupeň, sa používa ako organizačná jednotka na akumuláciu nákladov pred ich následným rozdelením na ľubovoľnom základe.

V závislosti od stupňa a smeru rozpracovania nákladov môžu ako základ slúžiť malé štrukturálne divízie podniku, typy výrobkov, výrobné faktory atď.

96. Prečo sú pri vykonávaní porovnávacej analýzy ekonomického rizika dvoch podnikov výhodnejšie výrobné faktory ako znak na identifikáciu rizikových skupín ako napríklad sortiment výrobkov?

Identifikácia rizikových skupín na základe výrobných faktorov je univerzálna pre všetky podniky.

97. Akú situáciu charakterizuje index resp.......

3. Organizácia a riadenie výrobného procesu

3.5. Organizácia, plánovanie a riadenie technologickej prípravy výroby

Technologická príprava výroby (TPP) – súbor opatrení na zabezpečenie technologickej pripravenosti výroby(GOST 14.004–83). Technologickou pripravenosťou výroby sa rozumie prítomnosť v podniku kompletných súborov konštrukčnej a technologickej dokumentácie a technologického vybavenia potrebného na realizáciu daného objemu produkcie výrobku so stanovenými technicko-ekonomickými ukazovateľmi.

Jednotný systém technologickej prípravy výroby (USTPP) - (pozri obr. 1.) systém organizácie a riadenia technologickej prípravy výroby stanovený štátnymi normami, zabezpečujúci široké využitie progresívnych technologických procesov, štandardných technologických zariadení a zariadení, prostriedkov. mechanizácie a automatizácie výrobných procesov, inžinierskych technických a riadiacich prác (GOST 14.001–73*).

Ryža. 1. Zostavenie dokumentácie o metódach a prostriedkoch TPP

Hlavným účelom ESTPP v súlade s GOST 14.001–73* je vytvoriť systém pre organizáciu a riadenie procesu TPP, ktorý poskytuje: jednotný systematický prístup pre všetky podniky a organizácie k výberu a aplikácii metód a prostriedkov technologickej prípravy výroby (TPP), zodpovedajúce úspechom vedy, techniky a výroby; zvládnutie výroby a uvedenia na trh produktov najvyššej kvalitatívnej kategórie v čo najkratšom čase s minimálnymi nákladmi na prácu a materiál v Obchodnej a priemyselnej komore vo všetkých fázach tvorby produktov, vrátane prototypov (šarží), ako aj jednosériových produktov ; organizácia výroby s vysokou mierou flexibility, umožňujúca možnosť neustáleho zlepšovania a rýchleho prestavovania pre výrobu nových produktov; racionálna organizácia mechanizovanej a automatizovanej realizácie komplexu inžinierskych, technických a riadiacich prác; vzájomný vzťah obchodnej a priemyselnej komory a jej riadenia s inými systémami a subsystémami riadenia.

Postup tvorby a aplikácie dokumentácie pre metódy a prostriedky CCI je určený priemyselnými štandardmi, podnikovými štandardmi a dokumentáciou na rôzne účely, vyvinutými v súlade s normami CCI.

Hlavnými cieľmi obchodnej a priemyselnej komory je rozvoj výroby a zabezpečenie výdaja nových kvalitných výrobkov včas a v danom množstve s vysokou ekonomickou efektívnosťou ich výroby a prevádzky, ako aj zdokonaľovanie súčasnej technológie pre výrobu produktov.

Technologická príprava na výrobu nových produktov zahŕňa riešenie problémov pre tieto hlavné funkcie:

a) zabezpečenie vyrobiteľnosti dizajnu výrobku;

b) vývoj technologických procesov a metód riadenia;

c) projektovanie a výroba technologických zariadení a neštandardných (špeciálnych) zariadení;

d) organizácia a riadenie procesu obchodnej a priemyselnej komory.

Funkcie uvedené v písmenách a, b, c a d pokrývajú celý potrebný rozsah prác pre obchodnú a priemyselnú komoru, vrátane projektovania a technologických rozborov výrobkov, organizačno-technických rozborov výroby, kalkulácií výrobnej kapacity, zostavovania výroby. a technologické plány, stanovenie materiálových a pracovných noriem, odladenie technologických procesov a technologických zariadení.

Obsah a rozsah prác na technologickej príprave výroby závisí od konštrukčných a technologických vlastností výrobkov a druhu výroby. Čím viac dielov a montážnych jednotiek obsahuje výrobok, tým väčší je počet operácií a tým aj technologických postupov na ich realizáciu, počet jednotiek technologických zariadení a technologických dokumentov, ako aj pracovná náročnosť CCI.

Hlavné etapy TPP sa rozvíjajú rozšírenejšie v kusovej a malosériovej výrobe, často návrh technologických procesov pozostáva z vývoja iba technologických ciest. Vo veľkosériovej a hromadnej výrobe, kedy sa vyrába veľké množstvo výrobkov, je potrebná hlbšia deľba práce, a preto sa podrobnejšie rozpracúva väčšia diferenciácia operácií, t.j. technologické postupy a dokumentácia pre technickú a priemyselnú výrobu. V tomto prípade sa prejavuje zákon prechodu kvantity do novej kvality.

Náročnosť výrobného procesu produktu v jednotlivej a malosériovej výrobe je 20 - 25%, v sériovej výrobe - 50 - 55 % a vo veľkosériovej a hromadnej výrobe – 60–70 % z celková pracnosť technickej prípravy výroby.

Technologická príprava výroby v združení (v podniku) sa vykonáva v útvaroch hlavného technológa, hlavného metalurga, hlavného zvárača, v nástrojárskych a technologických pracoviskách hlavných dielní.

Materiálovou základňou Obchodnej a priemyselnej komory sú dielne: nástrojové, modelárske, zápustky a prípravky, experimentálne, ako aj zodpovedajúce oblasti v hlavných dielňach,

V závislosti od typu a rozsahu výroby sa používajú centralizované, decentralizované a zmiešané CCI systémy. Pri centralizovanom systéme používanom v hromadnej, veľkosériovej a sériovej výrobe zabezpečujú technický a technologický proces výskumné ústavy, projekčné kancelárie alebo technologické oddelenia závodu. Technologické kancelárie dielní sa podieľajú na realizácii technologických procesov a ich následnom zlepšovaní.

Niekedy sú do TPP zapojené projekčné a technologické ústavy (PTI) alebo technologické oddelenia (kancelárie) výskumných ústavov, ktoré (okrem technologického rozvoja pre podniky) vykonávajú výskumnú prácu v oblasti TPP pre priemysel.

Pri decentralizovanom systéme používanom v kusovej a malosériovej výrobe s častými zmenami vyrábaných produktov sa vývoj technologických procesov uskutočňuje v hlavných dielňach. Technologické útvary závodu okrem metodického riadenia technologických služieb závodu vykonávajú práce na typizácii technologických postupov a normalizácii (normalizácii) technologických zariadení, ako aj výskumné a experimentálne práce a práce na zdokonaľovaní technologických procesov.

V zmiešanom systéme sa technologické procesy pre nové udržateľné produkty vyvíjajú v technologických oddeleniach a pre produkty, ktoré sa často menia vo výrobe - v dielňach. V centralizovaných a zmiešaných systémoch môže oddelenie hlavného technológa (CGT) zahŕňať tieto úrady: technologickú dokumentáciu, projektovanie (zariadení), normalizáciu, plánovanie, plánovanie a expedíciu CCI, ako aj technologické laboratóriá (metalurgické, chemicko-tepelné , zváranie, rezanie); technologické kancelárie: pre obstarávanie, mechanické a montážne procesy; vecné kancelárie (podľa skupín výrobkov alebo ich jednotlivých častí) a nástrojárne (náradia, CIS). Funkčne je OGT podriadený technologickým kanceláriám hlavných dielní.

Plánovanie a koordináciu všetkých prác CCI, kontrolu načasovania ich realizácie a úplnosti prípravy vykonáva úrad (oddelenie) plánovania prípravy výroby (BPPP), ktorý spravidla zodpovedá zástupcovi hlavného inžiniera pre prípravu výroby.

Zabezpečenie vyrobiteľnosti dizajnov produktov

Všeobecné pravidlá na zabezpečenie vyrobiteľnosti dizajnu výrobku určuje GOST 14.201–83.

Zabezpečenie vyrobiteľnosti návrhu výrobku je funkciou procesu prípravy výroby, ktorá zabezpečuje vzájomne prepojené riešenie konštrukčných a technologických problémov smerujúcich k zvýšeniu produktivity práce, dosiahnutiu optimálnych mzdových a materiálových nákladov a skráteniu času na výrobu, vrátane inštalácie v exteriéri. výrobcom a údržbou a opravou výrobku.

Zabezpečenie vyrobiteľnosti dizajnu zahŕňa: testovanie dizajnu produktov na vyrobiteľnosť vo všetkých fázach vývoja produktu a počas technického vývoja; kvantitatívne hodnotenie vyrobiteľnosti dizajnu produktu; technologická kontrola projektovej dokumentácie; príprava a úprava projektovej dokumentácie.

Odporúčané ukazovatele vyrobiteľnosti dizajnu výrobku sú nasledovné: pracnosť výroby výrobku, špecifická materiálová náročnosť (energetická náročnosť) výrobku, technologická nákladnosť, merná pracnosť inštalácie, koeficienty použiteľnosti materiálu, zjednotenie konštrukčných prvkov a prefabrikovateľnosť.

Rozsah ukazovateľov závisí od typu výrobku (diel, montážny celok, komplex, stavebnica) a stupňa rozpracovanosti projektovej dokumentácie (technický návrh, predbežný návrh, technický návrh, pracovná dokumentácia).

Skúšanie návrhu výrobku na vyrobiteľnosť má zabezpečiť na základe dosiahnutia technologickej racionality a optimálnej konštrukčnej a technologickej nadväznosti maximálnu ekonomickú efektívnosť pri výrobe a prevádzke výrobku.

Pri posudzovaní vyrobiteľnosti konštrukcie je potrebné brať do úvahy metódy získavania obrobkov, kontroly a skúšania; možnosť mechanizácie a automatizácie; poskytovanie (materiály, zariadenia a technologické vybavenie, personál robotníkov a inžinierov); výkonové vlastnosti a prevádzkové náklady. Medzi prevádzkové vlastnosti patrí produktivita, účinnosť, merná spotreba energie a paliva, životnosť, jednoduchá údržba a oprava, prevádzková bezpečnosť atď.

Práca na zabezpečení vyrobiteľnosti dizajnu produktu zvyčajne pozostáva z výberu a analýzy zdrojových materiálov potrebných na posúdenie vyrobiteľnosti dizajnu; objasnenie objemu výroby; analýza ukazovateľov vyrobiteľnosti podobných produktov; stanovenie ukazovateľov výrobnej a prevádzkovej vyrobiteľnosti a ich porovnanie s ukazovateľmi existujúcich štruktúr; vypracovanie odporúčaní na zlepšenie ukazovateľov vyrobiteľnosti. V tomto prípade je potrebné brať do úvahy osvedčené postupy a nové pokročilé technologické metódy a procesy.

Technický návrh je identifikácia možností konštrukčného riešenia a možnosti zapožičania komponentov výrobku, nových materiálov, technologických postupov a technologických zariadení; výpočet ukazovateľov vyrobiteľnosti možností a výber konečného konštrukčného riešenia; technologická kontrola projektovej dokumentácie.

Predbežný návrh je rozbor súladu usporiadania a členenia možností dizajnu výrobku s podmienkami výroby, údržby a opráv; výpočet ukazovateľov vyrobiteľnosti možností a výber možností dizajnu produktu pre ďalší vývoj; technologická kontrola projektovej dokumentácie.

Technický projekt je identifikácia možnosti použitia zakúpených, štandardných, štandardizovaných alebo vyrobených komponentov výrobku; nové, vrátane štandardných a skupinových, vysokovýkonných technologických procesov; výpočet ukazovateľov vyrobiteľnosti návrhu výrobku a technologická kontrola projektovej dokumentácie.

Pracovná projektová dokumentácia: a) prototyp(pilotná šarža) alebo produkt jednotlivej výroby (okrem jednorazovej výroby) obsahuje rozbor možnosti montáže produktu a jeho komponentov bez medzidemontáže; identifikácia možnosti zjednotenia montážnych jednotiek, dielov a ich konštrukčných prvkov; stanovenie ekonomicky realizovateľných metód získavania polotovarov; testovanie návrhu dielov a montážnych jednotiek z hľadiska vyrobiteľnosti prvok po prvku; výpočet ukazovateľov vyrobiteľnosti návrhu výrobku a technologická kontrola projektovej dokumentácie; b) sériová (sériová) výroba - konečné rozhodovanie o zlepšení podmienok na vykonávanie prác pri výrobe, prevádzke a oprave, ako aj zaznamenávanie týchto rozhodnutí do technologickej dokumentácie; privedenie dizajnu výrobku k splneniu požiadaviek sériovej (sériovej) výroby s prihliadnutím na použitie najproduktívnejších technologických postupov a technologických zariadení pri výrobe výrobku a jeho hlavných komponentov; posúdenie súladu dosiahnutej úrovne vyrobiteľnosti s požiadavkami technických špecifikácií; úprava projektovej dokumentácie.

Existujú dva typy technológie: výroba, ktorá pozostáva zo zníženia nákladov na peniaze a čas na kontrolné stanovištia, výrobné procesy a výrobné procesy vrátane kontroly a testovania; funkčný, sa prejavilo znížením času a financií vynaložených na údržbu a opravu výrobku.

Ten istý GOST stanovuje dva typy hodnotení: vysoká kvalita ktorý charakterizuje vyrobiteľnosť dizajnu vo všeobecnosti na základe skúseností výkonného umelca; kvantitatívny, vyjadrené ukazovateľom, ktorého číselná hodnota charakterizuje mieru splnenia požiadaviek na vyrobiteľnosť návrhu.

Ukazovatele vyrobiteľnosti dizajnu výrobku sú klasifikované touto metódou takto: podľa oblasti prejavu - do výroby a prevádzky; podľa oblasti analýzy - technická a technicko-ekonomická; podľa systému hodnotenia - pre základné a rozpracované návrhy; podľa dôležitosti – na základné a doplnkové; podľa počtu charakterizovaných charakteristík - na konkrétne a komplexné; podľa spôsobu vyjadrenia – absolútneho a relatívneho.

Vývoj procesov

Pre služby obchodnej a priemyselnej komory je východiskovým dokumentom príkaz vedúceho podniku, ktorý určuje postupnú implementáciu opatrení na technologickú prípravu na uvoľnenie produktu. Na základe objednávky vypracuje plánovacie a výrobné oddelenie (PPD) podniku sieťový alebo komplexný harmonogram, ktorý stanovuje etapy vývoja produktu, zoznam prác podľa technického a výrobného procesu a dĺžku ich realizácie, zloženie výkonných jednotiek a zodpovedných vykonávateľov pre každú jednotku.

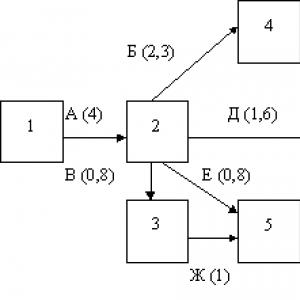

Približný sieťový diagram je znázornený na diagrame 1: aké procesy, v akom poradí a v akom časovom rámci sa musia vykonať na realizáciu projektu. Počiatočné a výsledné údaje sú v tabuľkách 1 a 2.

stôl 1

Prvky projektu a čas na ich dokončenie

|

Čas realizácie, týždeň |

Predchádzajúci proces |

|

|

A. Vytvorenie pracovného výkresu |

||

|

B. Zhotovenie modelu odlievacej formy na telo |

||

|

B. Sústruženie ozubených kolies |

||

|

D. Odlievanie a opracovanie puzdra pod tlakom |

||

|

D. Obstarávanie a kontrola ložísk, tesnení a špeciálnych dielov |

||

|

E. Sústruženie hriadeľa |

||

|

G. Odvaľovanie ozubených kolies |

||

|

3. Tepelné spracovanie |

||

|

I. Zhromaždenie |

Na obrázku 13.7 sú všetky jednotlivé procesy spojené do celkového projektu vo forme plánu siete. V tomto prípade sú „uzly“ miesta, kde sa výrobný proces zastaví. Sú očíslované tak, že z dvoch uzlov spojených šípkou má ten nasledujúci vyššie poradové číslo. Projekt má 4 cesty, čas realizácie pre každú je uvedený v diagrame 13.8. Cesta, ktorá si vyžaduje najviac času (v diagrame 13.8 – 8.9 týždňov), môže byť definovaná ako „kritická cesta“. Je možné určiť minimálny čas potrebný na dokončenie projektu. Ostatné cesty ukazujú čas vyrovnávacej pamäte: 1,3; 1,6; 0,6 týždňa.

Schéma 1. Plán siete

tabuľka 2

Kritická cesta

|

Potrebný čas |

|

|

1–2–4–6–7 |

4,0 + 2,3 + 0,6 + 2,0 = 8,9 |

|

4,0 +1,6+2,0 = 7,6 |

|

|

1–2–5–6–7 |

4,0 + 0,8 + 0,5 + 2,0 = 7,3 |

|

1–2–3–5–6–7 |

4,0 + 0,8 + l,0 + 0,5 + 2,0 = 8,3 |

Pri odsúhlasení harmonogramu príslušné útvary a útvary vykonajú organizačnú a technickú analýzu výroby, ktorá zahŕňa: štrukturálnu a technologickú analýzu produktu; analýza existujúcich výrobných kapacít a oblastí; vybavenie výroby technologickými postupmi, zariadeniami a nástrojmi, ako aj analýza úrovne mechanizácie a automatizácie výrobných procesov. Zároveň sa berie do úvahy program, rozsah ovládaného produktu a organizačná a technická štruktúra podniku.

Pri výkone prác na KKP sa zohľadňuje OOP s cieľom získať informácie o stave KKP za ľubovoľné kalendárne obdobie a použiť ich na sledovanie výkonu prác.

Na vedenie účtovníctva sa používajú tieto údaje: nomenklatúra vykonaných prác; skutočné trvanie práce; postupnosť práce; pohybu pracovných síl a materiálnych zdrojov.

Frekvencia a postup vedenia evidencie, vystavovania, prijímania a uchovávania účtovnej dokumentácie sú určené špecifickými výrobnými podmienkami a sú stanovené podnikom vykonávajúcim Obchodnú a priemyselnú komoru. Účtovné informácie musia byť generované v súlade so špecializáciou služieb obchodnej a priemyselnej komory a musia byť dostatočné na analýzu a rozhodovanie všetkých špecializovaných služieb.

Ak existujú odchýlky od stanovených kritérií, prijme sa optimálne rozhodnutie na ich odstránenie a potom sa reguluje postup TPP.

Návrhy na spresnenie plánov práce za účelom regulácie procesu TPP podáva dozorný orgán – ÚVO. Zmeny v plánovacej dokumentácii schvaľuje vedenie realizačného podniku Obchodná a priemyselná komora. V regulačnom procese je potrebné brať do úvahy: náklady na zdroje na realizáciu prijatých rozhodnutí, dopad týchto rozhodnutí na prácu príbuzných rezortov a ďalší postup obchodnej a priemyselnej komory.

Dosahovanie jednotných technických požiadaviek na výrobky (vrátane medzinárodných) sa uskutočňuje prostredníctvom ich harmonizácie na základe certifikácia produktov a systémov kvality pre ich výrobu *. V závislosti od stavu môže byť certifikácia povinná alebo voliteľná. Produkty, ktoré majú požiadavky na bezpečnosť a environmentálnu kompatibilitu, podliehajú povinnej certifikácii. Certifikácia výrobkov na základe úžitkových vlastností sa vykonáva na žiadosť spotrebiteľov alebo na žiadosť výrobcu na komerčné účely. Pri príprave na certifikáciu na komerčné účely výrobca na základe marketingového prieskumu a technickej a ekonomickej analýzy výroby objasňuje úžitkové vlastnosti (ukazovatele) výrobkov a spravidla ich mení (zvyšuje alebo v niektorých prípadoch znižuje). na základe požiadaviek spotrebiteľov a deklarovať v normách alebo technických špecifikáciách. Aby podnik zabezpečil vysokú konkurencieschopnosť, musí sa snažiť informovať spotrebiteľa o skutočných rozdieloch medzi svojimi produktmi a produktmi konkurentov.