Druhy vlákien a ich použitie. Štúdium hygienických vlastností prírodných vlákien Vlákna rastlinného pôvodu sú klasifikované ako:

Klasifikácia textilných vlákien

Vláknina - jedná sa o predĺžené, pružné a odolné telo s malými priečnymi rozmermi, obmedzenou dĺžkou, vhodné na výrobu priadze a textilných výrobkov.

Prirodzené vlákna vznikajú v prírode bez priameho zásahu človeka. Môže byť rastlinného, živočíšneho a minerálneho pôvodu.

TO chemický Patria sem nite a vlákna vytvorené v továrni tvarovaním z prírodných alebo syntetických polymérov.

Prírodné vlákna

Prírodné vlákna rastlinného pôvodu sa v závislosti od ich umiestnenia v rastline delia na:

Semená (získané zo semien bavlníka) – bavlník;

Bast (stonka) - ľan, konope, juta, kenaf, povraz, ramie atď.;

Listové (extrahované z listov rastlín) – manilské konope, sisal atď.;

Ovocie (extrahované z kokosových škrupín) - kokosové vlákna (kokosové vlákno).

Bavlna nazývané vlákna rastúce na povrchu semien bavlníka.

Podľa druhu sa bavlnené vlákno delí na stredne dlhé - 30...35 mm dlhé (najproduktívnejšie) a jemné - tenké vlákna dlhé 35...50 mm.

Bavlnené vlákno (obr. 2.2) má rúrkovitú štruktúru. Dozrievaním sa mení dĺžka a tvar vlákna (zvlnenie) a pomer medzi vonkajším a vnútorným priemerom. Hrúbka steny a zvlnenie vlákna závisí od stupňa zrelosti ( Z), ktorý je určený pomerom vonkajších ( D) a interné ( d) priemery vlákien: Z D/d. Bavlnené vlákna so stupňom zrelosti 2,5...3,5 sa považujú za najvhodnejšie na výrobu textilných materiálov.

Na výrobu textilných materiálov sa používajú vlákna nasledovnej dĺžky: do 27 mm - krátke; 27…35 mm – stredná; Dĺžka 35…50 mm.

Bavlnené vlákno tvorí až 98% -celulóza(![]() ), patriace do triedy polysacharidov. Okrem -celulóza zloženie polymérnej látky vlákna zahŕňa: až 1,5 % frakcií s nízkou molekulovou hmotnosťou celulóza; do 1% vosku a tukov, ktoré sa nachádzajú na vonkajšom povrchu vlákna; do 0,5 % dusíka, popola, bielkovín a iných látok, ktoré sa nachádzajú medzi supramolekulárnymi formáciami hlavnej polymérnej látky.

), patriace do triedy polysacharidov. Okrem -celulóza zloženie polymérnej látky vlákna zahŕňa: až 1,5 % frakcií s nízkou molekulovou hmotnosťou celulóza; do 1% vosku a tukov, ktoré sa nachádzajú na vonkajšom povrchu vlákna; do 0,5 % dusíka, popola, bielkovín a iných látok, ktoré sa nachádzajú medzi supramolekulárnymi formáciami hlavnej polymérnej látky.

Prítomnosť 3 hydroxylových skupín ( OH) v základnej jednotke - celulóza poskytuje vláknam a materiálom schopnosť interakcie s vlhkosťou.

Vlastnosti:

vysoké hygienické vlastnosti;

vysoká pevnosť;

nízka odolnosť voči kyselinám (kyseliny sírové, chlorovodíkové a dusičné majú obzvlášť silný deštruktívny účinok na bavlnené vlákna);

vysoká odolnosť voči alkáliám;

pod vplyvom svetelných lúčov sa mechanické vlastnosti zhoršujú, zvyšuje sa tuhosť a krehkosť;

pri navlhčení celulózové vlákna napučiavajú a stávajú sa o 10-20% silnejšími;

odoláva ohrevu bez zmeny vlastností až do 150 0 C; sú vysoko horľavé.

Bielizeň

vláknina (- celulóza)

získané z rastliny ľanové vlákno mechanickou extrakciou vlákna zo stonky rastliny. Základné ľanové vlákno má vysoko pretiahnutý vretenovitý tvar s úzkym kanálom v strede (obr. 2.4) s uzavretými zahrotenými koncami. Vláknaľahnúť si parenchým kôra stonky ľanu, ktorá sa nachádza medzi vonkajšou pokrývajúci handričkou a vrstvou kambium, ležiace v blízkosti vrstvy drevo, čo je kostra stonky. Centrálna časť stonky rastliny je tzv jadro. Všetky vrstvy stonky ľanu, od krycieho pletiva až po vrstvu kambia, sú tzv kôra stonka resp lýko. Dĺžka základného ľanového vlákna sa pohybuje od 10...24 mm, priemer 12...20 µm (1 µm

10-6 m). Elementárne ľanové vlákna sú navzájom spojené do zväzkov pomocou stredných dosiek pozostávajúcich z pektínových látok a lignínu. Vo zväzku je 15...30 elementárnych vlákien a v priereze stonky 20...25 zväzkov. Zväzky elementárnych vlákien izolovaných zo stonky tvoria technické vlákna, ktorých dĺžka je 170...250 mm a priemer je 150...250 mikrónov.

Vlastnosti:

podobné vlastnostiam bavlnených vlákien. Ale ľanové vlákna sú pevnejšie a majú väčšiu odolnosť voči svetlu; majú menšie predĺženie pri predĺžení; väčšie pokrčenie.Prírodné vlákna rastlinného pôvodu sa získavajú aj z ramie, juty, konope, kenafu a iných rastlín.

Štruktúra vlákien kanabis (konope) podobný ľanu, ale jeho elementárne vlákna rovnakej dĺžky sú hrubšie a hrubšie. Používa sa na výrobu povrazov a technických tkanín, ako aj vo forme priadze pre textilný a pletársky priemysel. V závislosti od podmienok spracovania sa vlákna môžu javiť ako zelené, sivé alebo hnedé.

Juta - teplomilná a vlhkomilná kultúra čeľade lipových. Komplexné vlákno juty je jemnejšie ako konope. Hlavným využitím juty sú obalové látky a tašky. Nedávno sa však navrhlo použiť jutové vlákno na výrobu domácich tkanín - záclon, čalúnenia a dokonca aj ľanu a džínsoviny (v zmesi s vlnou, ľanom, viskózovým vláknom a hodvábom).

Rami Komu AK a ľan sú vlákna s jemnými stonkami, ktoré sa získavajú zo stoniek trvácej subtropickej rastliny z čeľade žihľavy. Technické vlákno ramie je najtenšie zo všetkých lykových vlákien, má vysoké sorpčné vlastnosti. Vlákna ramie sa ľahko farbia, sú odolné a elastické a majú krásny vzhľad. Ramie sa používa v čistej forme a v zmesiach s bavlnou na výrobu odevov a ľanových látok. Nevýhodou ramie je možnosť alergických reakcií vo forme svrbenia a pálenia pri kontakte s pokožkou.

Vlákna žihľava dvojdomá odolná, hodvábna, vysoká belosť a lesk. Používa sa na výrobu hrubých tkanín a lán. Nákladovo efektívna technológia priemyselnej výroby však ešte nebola vyvinutá.

Vlnené vlákno, vlna , nazývané srsť zvierat – oviec, kôz, lám, tiav a iných cicavcov.

Vlna, ktorá sa strihá, češe alebo zbiera zo zvierat počas línania sa nazýva prirodzené. Vlna odstránená z koží sa nazýva továrenský alebo kožuch. Vlna získaná delením vlnených handier alebo handier na vlákna sa nazýva obnovené.

Pú– pozostáva zo šupinatých a kortikálnych vrstiev; vlákno je krátke, vysoko zvlnené; hrúbka vlákna – 14…30 µm. Pokryté šupinami v tvare krúžku, čo sú keratinizované bunky.

Prechodné vlasy obsahuje šupinaté, kortikálne vrstvy a slabo vyvinuté jadro, má nízku tortuozitu, hrúbku - 25...35 mikrónov.

Ost– má všetky tri vrstvy, hrúbka – 40...60 mikrónov. Hrubšie a hrubšie ako páperie, nemá takmer žiadne zvlnenie. Pokryté lamelovými šupinami.

Mŕtve vlasy má šupinaté a jadrové vrstvy, kortikálna vrstva prakticky chýba, hrúbka viac ako 60 mikrónov. Najhrubšie nezvlnené vlákno, tvrdé, krehké a ťažko sa farbia.

Na výrobu textilných tkanín sa najviac osvedčili vlnené vlákna s hrúbkou 14...25 mikrónov jemné vlákna, 25...31 µm polojemné vlákna, 31...40 µm polohrubé vlákna. použitie.

Mŕtve vlasy sa v textilnej výrobe nepoužívajú pre ich vysokú krehkosť a lámavosť.

Dĺžka vlákien jemnej vlny sa pohybuje od 50...80 mm, a hrubej vlny 50...200 mm.

Hlavnou polymérnou látkou vlny (až 90%) je proteín keratín.

Makromolekuly, keď sú agregované, tvoria elementárne vláknité štruktúry špirálovitého tvaru - preto- A mikrofibrily. V dôsledku ďalšej interakcie sa mikrofibrily zhlukujú do fibrily, ktoré tvoria vlákna: vlna, hodváb, kolagén atď Prítomnosť bielkovín v skupinách ako napr NH, OH a ďalšie poskytujú materiály vyrobené z proteínových vlákien so schopnosťou interagovať s vlhkosťou.

Vlastnosti:

nízke pokrčenie;

keď je mokrá, stráca pevnosť o 30%;

vysoká plstivosť vďaka šupinatému povrchu;

nízka tepelná vodivosť; najvyššia hygroskopickosť;

pomerne vysoká odolnosť voči svetlu;

nízka tepelná odolnosť - pri teplote 100-110 0 C sa vlákna stávajú krehkými a tuhými a znižuje sa pevnosť.

Hodváb vlákna sa získavajú zo zámotkov morušovej alebo dubovej priadky morušovej. Priadka morušová prechádza vo svojom vývoji 4 štádiami: vajíčka (grena), húsenica, kukla, motýľ.

Motýľ priadka morušová kladie 400 až 600 vajíčok, z ktorých vychádzajú húsenice. Po 28-34 dňoch húsenica stočí kuklu. V kukle sa húsenica mení na kuklu a kukla na motýľa. Motýľ, ktorý urobil dieru v kukle, vychádza. Potom, po párení, samica nakladie vajíčka a uhynie.

Hodvábne vlákno má monolitickú štruktúru a môže dosiahnuť dĺžku niekoľko stoviek metrov. Hrúbka hodvábneho vlákna je 10-15 mikrónov. Dubový hodváb priadky morušovej je pevnejší, ale menej jemný a hladký ako hodváb z moruše.

Vlastnosti:

vysoká hygroskopickosť;

vysoká pevnosť, mäkkosť, hodvábnosť;

keď je mokrá, stráca pevnosť o 15%;

vysoká odolnosť voči kyselinám a nízka odolnosť voči zásadám;

najnižšia svetlostálosť (nemožno sušiť na slnku!);

nízka tepelná odolnosť;

vysoké zmrštenie.

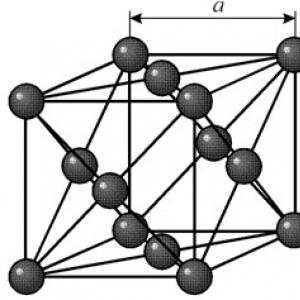

Azbest (grécky azbest, doslova - neuhasiteľný, nezničiteľný), názov, ktorý spája skupinu jemnovláknitých minerálov z triedy silikátov, tvoriacich agregáty zložené z najjemnejších, pružných vlákien. Tieto vlastnosti majú minerály dvoch skupín - serpentín a amfibol, známy ako chryzotilový azbest a amfibolový azbest, ktoré sa líšia atómovou štruktúrou. Z hľadiska chemického zloženia sú azbestové minerály hydratované kremičitany horčíka, železa a čiastočne vápnika a sodíka. Najdôležitejší je chryzotilový azbest (95 %).

Chryzotilový azbest je minerál zo skupiny serpentín, zloženie Mg 6 (OH) 8; Farba v kuse je zeleno-šedá. Lesklé a hodvábne. Tvrdosť na mineralogickej stupnici je 2 – 2,5, hustota 2500 kg/m2. Vlákna sú flexibilné, majú vysokú pevnosť v ťahu [asi 3 GN/m2 (300 kgf/mm2)], vysokú požiarnu odolnosť (teplota asi 1500 °C) a zle vedú teplo a elektrinu. Dĺžka vlákien sa pohybuje od zlomkov mm do 50 mm, zriedkavo viac, hrúbka je zlomok mikrónu. V Ruskej federácii sa ťaží na Urale.

Nižšie je uvedený diagram klasifikácie vlákien používané na výrobu textilných výrobkov.Ako je zrejmé z tohto diagramu, významná časť vlákien je prírodných.

PRÍRODNÉ VLÁKNA

Prírodné textilné vlákna, predstavujúce hlavné suroviny pre textilný priemysel, vytvorené prírodou. Prichádzajú rastlinného a živočíšneho pôvodu, z ktorých každý má svoje vlastné charakteristiky vo vzhľade, kvalite a iných údajoch.

PRÍRODNÉ VLÁKNA RASTLINNÉHO PÔVODU

Bavlnené vlákno. Najväčšie množstvo rastlinnej vlákniny sa získava z bavlny. Bavlna je hlavným textilným vláknom. Polovica celkového ročného textilného vlákna na svete pochádza z bavlny. Pestuje sa vo viac ako 50 krajinách sveta.

Bavlník je trváca teplomilná rastlina. Bavlník je ker do výšky 1 m alebo viac. Každý rok po odkvitnutí sa na bavlníkových kríkoch tvoria plody – krabice obsahujúce semená, pokrytý vlasmi. Na každom semene sa vyvinie 7-15 tisíc vlasov. Ide o bavlnené vlákna. Dĺžka bavlneného vlákna je od 12 do 60 mm. Čím dlhšie sú vlákna, tým kvalitnejšia priadza a tkaniny sa získajú.

Po dozretí sa boxy otvárajú a zbierajú sa ručne alebo pomocou strojov. Z miest zberu bavlny surová bavlna dodáva sa do závodov na výrobu bavlny, kde sa bavlna čistí - separuje vlákna z krabíc, semená a rôzne buriny, t. j. vykonávajú jeho primárne spracovanie. Vyčistená bavlna lisované do balíkov a odosielané do spriadacích závodov na ďalšie spracovanie.

Bavlnené vlákno je lacná surovina získať pevnú, tenkú, rovnomernú priadzu. Tkaniny vyrobené z tohto vlákna sa ľahko farbia a ľahko podliehajú rôznym úpravám. Bavlnené vlákno Zvyčajne majú bielu alebo hnedú farbu. Vedci však teraz vyvinuli odrody farebnej bavlny. To má nielen vedecký význam, ale v budúcnosti sa to stane ekonomická hodnota.

Lýkové vlákno. Prírodné textilné vlákna sa vyrábajú aj zo stoniek a listov niektorých rastlín. V rôznych krajinách existuje veľké množstvo rastlín ( ľan, konope, juta, žihľava, povraz, kendyr, ramie atď.), z ktorých sa získavajú lykové vlákna. Najtenšie, najjemnejšie a najpružnejšie z nich sú ľanové vlákna. Z týchto vlákien vytvárajú priadzu a potom krásne, odolné, mäkké tkaniny. Existuje niekoľko skupín ľanu: ľan dlhý, ľan mezheumok, ľan kučeravý Najdlhšie vlákna (dĺžka vlákna závisí od dĺžky stonky rastliny) sa získavajú z ľanu vlákna, pretože jeho stonky dosahujú dĺžku 80-100 cm. Ide o kvalitné odolné vlákno. Kučeravý ľan produkuje nekvalitné vlákno (kúdeľ). Ako technické vlákno sa používajú ľanové vlákna mezheumka. Pre textilný priemysel má najväčšiu hodnotu ľanové vlákno.

Zrelé stonky ľanu sa vytiahnu zo zeme spolu s koreňmi, aby sa zachovala dĺžka vlákien. Tento proces sa nazýva škádlení. Predtým sa to robilo ručne, ale teraz s pomocou ľanových kombajnov a ťahačiek. Ľanové stonky sa zbavujú semien na ľanových mláťačkách. Takéto olúpané stonky sa nazývajú slamky. Slamky sa namáčajú v jazierkach alebo špeciálnych bazénoch. Namočené stonky ľanu sa nazývajú trusta. Časť stonky ľanu tvorí lyko, ktorý sa nachádza pod kôrou (oheň). Obsahuje lykové vlákna vo forme tenkých zväzkov. Výroba ľanového vlákna zo stoniek rastliny sa vykonáva v ľanových mlynoch. Existuje špeciálna technológie oddelenie vlákien z dreva (dreva) stonky a ďalšie spracovanie výsledných surovín. Namočené stonky sa sušia a podrobené mechanickému spracovaniu. Sú drvené a drvené, aby sa oddelilo vlákno od dreva stonky a iných tkanív. Potom sa ľanové vlákna vybielia, pretože pred touto operáciou majú svetložltú farbu a menia sa na oceľ.

Ľanové vlákna sú vysoko odolné a pevné, sú dobre vyfarbené, najlepšie odrody z nich mať hodvábny lesk.

Vlákna z iných rastlín sú tvrdé, hrubé. Vyrábajú sa z nich povrazy, povrazy, vrecoviny, lacné poťahové látky, plátno, plachtovina. Napríklad konopné vlákno (konope) je podobné ľanu tak farbou, ako aj inými vlastnosťami. Nie je však taký mäkký, preto sa z neho vyrába plátno, povrazy, špagáty, vrecoviny.

Lykové vlákna sa získavajú nielen zo stoniek, ale aj z listov niektorých rastlín, napríklad z textilných listov banány, textilné agáve. Rašelinové vlákna sa používajú na výrobu izolačného materiálu.

PRÍRODNÉ ŽIVOČÍŠNE VLÁKNA

Hodvábne vlákna sú vlákna získané z kukiel priadky morušovej.. V určitom štádiu vývoja húsenica priadka morušová (keď príde čas húsenica premeniť sa na bábiku) tká pre seba kokon, čo je podlhovastá škrupina vajcovitého tvaru pozostávajúca z prepletených 40-50 vrstiev najtenších hodvábne vlákno.

Vlákno (niť) sa získa nasledujúcim spôsobom: z dvoch otvorov umiestnených na hlave dole ústa, húsenica vylučuje hustú kvapalinu, ktorá tuhne na vzduchu. Táto kvapalina sa nepretržite uvoľňuje a vytvára dve vlákna, ktoré sa spoja pomocou špeciálneho látky - sericín, tiež pridelené húsenica. Výsledkom je jediná niť, z ktorej húsenica upletie zámotok.

V závislosti od druhu priadky morušovej sú kukly biele, žltkasté, červeno-žlté farby. Priadky morušové sú chované tak, aby produkovali kukly jemne ružovej, modrej a zelenej farby. Prirodzené sfarbenie však nie je veľmi odolné a ďalej komplikuje farbenie priadze, takže vlákna sú predbielené. Kokony sú cenné syry pre hodvábny priemysel. Na získanie hodvábnych vlákien dobrej kvality, t.j. aby bola niť dlhá a dobre sa odvíjala, kukly sú podrobené primárnemu spracovaniu horúci vzduch alebo para. V tomto prípade je kukla zabitá, inak sa s ďalším vývojom zmení na motýľa a aby sa dostal z kukly, urobí do nej dieru a pokazí ju. Otvory narúšajú celistvosť vlákna, vlákna takéhoto kokónu sú krátke a surovina stráca kvalitu. Komu bábika nerozkladali, kukly boli vysušené.

Pred navíjaním hodvábnej nite Kokony sú ponorené do bazénov s horúcou vodou, ošetrené parou a studenou alkalickými roztokmi. To sa robí na zmäkčenie lepidla - sericínu.

Z jedného kokónu môžete získať vlákno s dĺžkou od 400 do 1200 metrov, ale je taký tenký, že získať silná niť zo surového hodvábu je potrebné spojiť vlákna od 3 do 30 kokónov do jedného.

Takto sa získava surový hodváb, ktorý sa po ďalšom spracovaní stáva mäkkým, pružným a lesklým. Dôležitým bodom je ďalšie odstraňovanie lepiacej látky zo surového hodvábu, ktorá nie je úplne odstránená pri počiatočnom spracovaní zámotkov. Prírodné hodvábne vlákna sú veľmi odolné. Dobre sa farbia a vlnia.

Prírodný hodváb sa používa na výrobu veľmi odolných, krásnych a elegantných textilných výrobkov. Od prírodné hodvábne vlákno sa vyrába chirurgicky izolačný hodváb.

Vlnené vlákna získané z ostrihaných chlpov niektorých zvierat (ovce, ťavy, kozy, králiky). Vlnené vlákna sa získavajú aj po spracovaní vlnených handier.

Vlnené vlákna z rôznych zvierat majú rôzne kvality a vlastnosti.. Vlna z rôznych plemien rovnakého živočíšneho druhu sa líši kvalitou a vlastnosťami. Napríklad od vlna je cennejšia ako ovčia vlna, získavané z jemného a polojemného rúna oviec. Pri strihaní oviec sa vlna odstraňuje v súvislej vrstve (rúno). Fleece sa líši v kvalite. Najkvalitnejšia vlna sa nachádza v lopatky, chrbát, žalúdok, trochu drsnejšie na bokoch a ešte drsnejšie na zadku a nohách.

Vlnené vlákna získané dokonca z toho istého zvieraťa majú rôzne vlastnosti. Najcennejšie vlákna sa nazývajú páperie. Oni tenké, elastické, pružné. Medzi vlnenými vláknami sa rozlišujú: awn (hrubšie vlákno); prechod vlasy, ktorý z hľadiska jemnosti a iných vlastností zaujíma medziľahlé miesto medzi páperie a perie;„Mŕtve“ vlasy sú nízko pevné, tvrdé, husté vlákno.

Kvalita vlny závisí od doby strihania oviec. Jarná vlna je jemnejšia, pretože obsahuje viac páperia, teda najhodnotnejšieho vlákna. V jesennom strihanej vlne nie je takmer žiadne páperie, preto sú vlákna tvrdé, no výrazne čistejšia vlna z jarného strihania, čo má za následok menej odpadu.

Priadza a jej rôzne vlastnosti závisia podľa toho, aké vlákna boli použité na jeho výrobu. Najlepšie druhy priadze a vlnených tkanín sú vyrobené z páperia.

Kvalita vlnených vlákien určuje nielen ich sila, jemnosť, jemnosť, ale aj dĺžka. Dĺžka vlnených vlákien závisí od plemena oviec a dosahuje 180 - 200 mm. Primárnym spracovaním vlnených surovín je jej triedenie,čistenie od trosiek (lopúch, hrudky zeme atď.).

Peeling, uvoľnenie, umývanie, sušenie.

Vlna sa triedi ručne. Rúno je rozložené na špeciálnych stoloch, rozdelených na samostatné časti a podľa určitých noriem, berúc do úvahy kvalitu surovín, sa vlna vyberá do určitých dávok.

Vlnu perte v špeciálnych pracích prostriedkoch. To sa robí s cieľom odstrániť tuk a pot.

Ako je zrejmé z vyššie opísaného materiálu, príprava prírodného vlneného vlákna je zdĺhavý proces.

CHEMICKÉ VLÁKNA

S rozvojom vedy a techniky bolo možné chemicky vyrábať rôzne textilné vlákna, ktoré majú v porovnaní s prírodnými vláknami nové kvality a vlastnosti. Hlavným dôvodom použitia chémie pri získavaní surovín pre textilný priemysel Zvýšil sa dopyt po textilných výrobkoch, ktorý nebolo možné uspokojiť len výrobou prírodných vlákien. Naliehavá potreba pri tvorbe chemických vlákien bol objavený už v minulom storočí.

Chemické vlákna sú rozdelené do dvoch skupín: umelé a syntetické.

Umelé vlákna sa získavajú z prírodných polymérov- bavlna, drevo a iné celulóza, rastlinné alebo mliečne bielkovinyšpeciálnou úpravou rôznymi chemikáliami: acetón, dusičná, octová, sírová kyseliny, amoniakový roztok oxidu meďnatého, hydroxid sodný Medzi takéto vlákna patrí nitro hodváb, meď-amoniak, viskóza, acetátový hodváb.

Nitrosilk vlákna pri výrobe látok sa používajú predovšetkým ako podklad. Meď-amoniakálne tkaniny sa používajú na výrobu látok bez pridávania iných typov vlákien. Viskóza je svojou jemnosťou podobná prírodnému hodvábu. Svoje kvality však stráca, keď mokrá a vysoká teplota Preto sa pri výrobe priadze viskóza mieša s inými vláknami. Acetátový hodváb je veľmi bežný.

Syntetické vlákna sa získavajú chemickým spracovaním rôznych látok: ropa, uhlie, prírodné a súvisiace ropné plyny, poľnohospodársky odpad odpad z celulózového a papierenského priemyslu. Z týchto látok sa získavajú vysokomolekulárne živice, ktoré sú východiskovým materiálom na výrobu syntetických vlákien. Na spracovanie a spracovanie týchto živíc existuje špeciálna, veľmi zložitá technológia. Suroviny pre syntetické vlákna sú takmer nevyčerpateľné. Syntetické vlákna sú dobré známy polyvinylchlorid, nylon (anid), nylon, lavsan, nitron, orlon, milan atď. Umelé a syntetické vlákna majú vopred dané určité vlastnosti ( pevnosť, postoj k vlhkosti, teplote, farbe atď.). V súčasnosti bola vytvorená široká škála typov chemických vlákien.

Odolnosť voči agresívnemu prostrediu, vysoká mechanická pevnosť, elasticita a ďalšie cenné vlastnosti spôsobili, že syntetické vlákna sú nevyhnutné pre modernú textilnú výrobu.

Výroba chemických vlákien má zložitú technológiu. Prvá etapa- získavanie zo surovín chemickou cestou tekutej a viskóznej hmoty - zvlákňovacia hmota. Toto hmota vstupuje do spriadacieho stroja(toto je konvenčný názov pre stroj, na ktorom sa vytvára chemické vlákno).

Časť, pomocou ktorej sa z hotovej hmoty v stroji vytvárajú vlákna, sa nazýva matrica. Jeden stroj môže mať 60-100 matríc. Každá kocka je malá kovová čiapočka s malými otvormi. Spriadanie hmoty pomocou špeciálnych čerpadiel vložené do matrice a cez jeho otvory vyteká v tenkých súvislých prúdoch, ktoré sú upravované špeciálnymi chemickými roztokmi. Tieto prúdy tuhnú a menia sa na vlákna - chemické vlákna (umelé alebo syntetické), z ktorých sa vyrábajú tkaniny. V závislosti od typu chemického vlákna zomrieť má rôzny počet otvorov rôznych veľkostí.

Znakom tvorby chemického vlákna ježe proces jeho formovania je aj jeho pradenie. Vlákna sú veľmi tenké. V závislosti od kvality a účelu budúcej tkaniny sa určitý počet nití skrúti do jednej. Po potrebnej úprave (pre každý typ budúcej látky iná) niť navinuté na cievky alebo iné zariadenia. A priadza je pripravená na tkanie. Umelé priadza je veľmi pevná a pružná, ľahko sa deformuje.

Proces získavania strižnej priadze je trochu odlišný. Na jej získanie umelé vlákna nakrájame na kúsky(sponky) určitej dĺžky (podľa dĺžky vlákien prírodnej bavlny alebo vlny).

Pri výrobe umelých vlákien Pre strižné priadze sa používajú zvlákňovacie dýzy s veľkým počtom (až 3-6 tisíc) otvorov. Bežné matrice majú 20-50 otvorov. Preto je výroba striže ekonomickejšia ako iné umelé vlákna.

Staplové vlákna sa vďaka svojej krátkej dĺžke spriadajú ako vlákna bavlny alebo vlny. V dôsledku toho sa získa priadza, ktorá sa používa na výrobu strižovej tkaniny.

ZMIEŠANÉ VLÁKNA

Vyššie sme diskutovali o vytváraní homogénnych vlákien získaných v ich čistej forme. Ide o bavlnené vlákna, lykové vlákna atď. V súčasnosti je rozšírené miešanie vlákien, ktoré poskytuje neobmedzené možnosti získavania bohatého sortimentu priadzí a následne látok.

Miešajú prírodné vlákna (bavlna a vlna, bavlna a prírodný hodváb, bavlna a ľan) alebo prírodné s umelými a syntetickými vláknami (bavlna a viskóza, ľan a nylon, vlna a nylon).

Polovlnené a polohodvábne tkaniny sa získavajú nielen zmiešaním vlákien ale aj v procese tkania, kedy sa priadza z niektorých vlákien používa ako osnovné nite a útkové nite z iných.

Pri výrobe odevov sa používa široká škála materiálov. Patria sem: látky, pleteniny, netkané materiály, prírodná a umelá koža, filmové a komplexné materiály, prírodná a umelá kožušina, ako aj šijacie nite, lepiace materiály a doplnky.

Znalosť štruktúry týchto materiálov, schopnosť určovať ich vlastnosti, rozumieť sortimentu a hodnotiť kvalitu sú nevyhnutnými podmienkami pre vývoj a výrobu kvalitného oblečenia, pre správny výber metód spracovania a stanovenie režimov spracovania materiálov. pri výrobe odevov.

Najväčší objem v odevnom priemysle tvoria výrobky z textilných materiálov.

Textilné materiály alebo textílie sú materiály a výrobky vyrobené z vlákien a nití. Patria sem látky, pleteniny, netkané textílie, šijacie nite atď.

Textilné vlákno je predĺžené telo, pružné a odolné, s malými priečnymi rozmermi, obmedzenej dĺžky, vhodné na výrobu priadze a textilných materiálov.

Textilné vlákno má rovnaké vlastnosti ako textilné vlákno, ale líši sa od neho oveľa dlhšou dĺžkou. Niť možno vyrobiť spriadaním vlákien a potom sa nazýva priadza. Hodvábna niť sa získava odvíjaním kukly priadky morušovej. Chemické vlákna sú vytvorené z polyméru.

Textilné vlákna sa podľa pôvodu delia na prírodné a chemické. Táto klasifikácia je uvedená (obrázok 1). Medzi prírodné vlákna patria vlákna vytvorené samotnou prírodou, bez zásahu človeka. Môžu byť rastlinného, živočíšneho alebo minerálneho pôvodu.

Prírodné vlákna rastlinného pôvodu sa získavajú z povrchu semien (bavlna), zo stoniek (ľan, konope atď.), z listov (sisal a pod.), z ovocných škrupín (kokosové vlákno).

Prírodné vlákna živočíšneho pôvodu sú zastúpené vláknami vlny rôznych zvierat a kokonovým hodvábom morušového a dubového priadky morušovej.

Chemické vlákna sa delia na umelé a syntetické.

Umelé vlákna sa vyrábajú chemickým spracovaním prírodných polymérov rastlinného a živočíšneho pôvodu, z výroby celulózy a odpadu z potravinárskeho priemyslu.

Surovinou pre nich sú drevo, semená, mlieko atď. Textilné materiály na báze umelých celulózových vlákien, ako je viskóza, triacetát a acetát, sa najviac používajú v odevnom priemysle.

Obrázok 1 - Klasifikácia textilných vlákien

Syntetické vlákna sa získavajú chemickou syntézou polymérov, teda tvorbou látok so zložitou molekulovou štruktúrou z jednoduchších, najčastejšie z produktov rafinácie ropy a uhlia.

Patria sem: polyamidové, polyesterové, polyuretánové vlákna, ako aj polyakrylonitril (panvica), polyvinylchlorid (PVC), polyvinylalkohol.

Prírodné vlákna rastlinného pôvodu

Vlákna rastlinného pôvodu zahŕňajú vlákna semien a lyka (obrázok 2).

Obrázok 2 - Klasifikácia prírodných vlákien rastlinného pôvodu

Bavlna je vlákno zo semien.

Bavlna je vlákno, ktoré pokrýva semená jednoročného bavlníka. Bavlník je teplomilná rastlina, ktorá spotrebuje veľké množstvo vlahy. Rastie v horúcich oblastiach.

V závislosti od dĺžky vlákna je to:

Dĺžka krátkeho vlákna do 27 mm.

Stredne vláknová bavlna dozrieva 130-140 dní po zasiatí a vytvára vlákno dlhé 25-35 mm.

Dlhá striž má dlhšiu dobu zrenia a nižšiu výťažnosť, ale produkuje dlhšie (35-45 mm), tenké, pevné vlákno, ktoré sa používa na výrobu vysoko kvalitnej priadze.

Bavlnené vlákna sa tiež delia v závislosti od zrelosti (obrázok 3).

Obrázok 3 - Štandardy zrelosti bavlnených vlákien

Prezreté vlákna majú hrubé steny a zvýšenú pevnosť, no zároveň sa výrazne zvyšuje ich tuhosť. Tieto vlákna nie sú vhodné ani na spracovanie textílií (obrázok 3a).

Zrelé bavlnené vlákno obsahuje viac ako 95 % celulózy, zvyšok tvoria pridružené látky (obrázok 3 b).

Nezrelé tenkostenné vlákna majú nízku pevnosť, nízku elasticitu a ťažko sa farbia. Nie sú vhodné na textilnú výrobu (obrázok 3, c).

Zrelosť bavlnených vlákien ovplyvňuje ich pevnosť a ťažnosť. Podiel plastickej deformácie na celkovom predĺžení zrelého bavlneného vlákna je 50%, takže bavlnené tkaniny sa silne krčia.

Lykové vlákna zahŕňajú:

Ľan. Ľanové vlákna patria medzi takzvané lykové vlákna, teda vlákna získané zo stoniek rastlín (obrázok 4). Ľanové vlákna sú zo všetkých lykových vlákien najcennejšie pre svoju vysokú pevnosť, pružnosť a dobré sorpčné vlastnosti.

a - prierez, b - pozdĺžny rez

Obrázok 4 - Elementárne ľanové vlákna

Konopné vlákno sa vyrába zo stoniek rastlín, ktoré dosahujú výšku 1-2 metre. Používa sa hlavne v lanovom, baliarenskom, nábytkárskom a inom priemysle.

Konope sa získava z jednoročnej bylinnej rastliny. V porovnaní s ľanom je konopné vlákno hrubšie a menej trvácne. dlhé konopné vlákna sa spracúvajú na povrazy. odevné látky však lákajú vyznávačov ekologického štýlu (eco-style) svojimi prirodzenými farbami zelenej, šedej a hnedej. Hlavnými dodávateľmi konopných vlákien sú Nemecko, Rumunsko, Holandsko a ázijské krajiny.

Vlasťou juty je India, kde sa používala ako vláknitý materiál na hrubé tkaniny. V súčasnosti je hlavná produkcia juty sústredená v Pakistane, Indii a Bangladéši. Jutové vlákno je hrubšie a hrubšie ako ľan, jeho široké použitie sa však vysvetľuje nízkou cenou a vysokou hygroskopicitou. Výška stonky juty dosahuje 3-4 metre, nevyžaduje krčenie, strapatenie ani intenzívne česanie. Jutové vlákno dokáže absorbovať až 27% vlhkosti a zostáva suché na dotyk. Jutové vlákno sa používa na balenie produktov ako cukor, cereálie, káva, pri výrobe podlahových krytín, nábytku a džínsových látok a tiež v zmesi s vlnou a hodvábom.

Ramie sa pestuje v Indii, Číne, Japonsku a južnej Európe. Zo všetkých lykových vlákien je ramie najtrvanlivejšia a najodolnejšia voči hnilobným procesom. Vlákna ramie majú vynikajúcu odolnosť proti opotrebovaniu: dvakrát lepšie ako ľan a päťkrát lepšie ako bavlna. Nite Ramie sú veľmi lesklé, ako hodváb, dobre sa farbia a nestrácajú svoj nádherný hodvábny lesk: dokonale absorbujú vlhkosť a rýchlo schnú.

Abaca (manilské konope) je prírodné vlákno pochádzajúce z Filipínskych ostrovov. Vláknina sa získava z listov abaky – to je názov jedného z druhov textilných banánov, dosahujúcich výšku 5 metrov. Vlákna sú jednotné v jemnosti, hygroskopické, odolné, veľmi ľahko sa farbia, no ich najdôležitejšou výhodou je vysoká odolnosť voči poveternostným vplyvom a morskej vode. Manilské konope sa používa na výrobu lán, plachiet a iných odolných látok. V súčasnosti sa abaka používa na výrobu hrubých a jemných odevných látok, klobúkov a klobúkových vrkočov.

Kokosové vlákna (kokosové vlákno) - sú vytiahnuté z vonkajšieho obalu kokosového orecha, to znamená, že sú v skutočnosti šupkou, odpadom z kokosového priemyslu. Vlákna sú hrubé, húževnaté a hnedej farby. kokosové vlákna sa používajú v rôznych výrobkoch, ktoré im poskytujú zvýšenú tuhosť a odolnosť proti opotrebovaniu: v nábytkárskom a obuvníckom priemysle. Ako plnivo si zachováva svoju elasticitu, nehnije pri akejkoľvek vlhkosti a nespiekne.

Sójová vláknina – vznikla spracovaním rastlinných bielkovín zo sójových bôbov. Vďaka organickým látkam a vitamínom rozpustným v tukoch obsiahnutých v sójových bôboch môže oblečenie vyrobené z nového vlákna dokonca zabrániť starnutiu pokožky.

Kenaf sa získava z jednoročnej rastliny kenaf. Kenaf sa používa hlavne na výrobu tkanín na tašky a nádoby.

Kendyr je veľmi pevné vlákno, ktoré je odolné voči hnilobe. Kendyr sa používa na výrobu krútených výrobkov a priadze pre rybárske siete.

Prírodné živočíšne vlákna

Hlavnou látkou, ktorá tvorí prírodné vlákna živočíšneho pôvodu (vlna a hodváb), sú živočíšne bielkoviny syntetizované v prírode – keratín a fibroín.

Obrázok 5 - Charakteristika prírodných vlákien živočíšneho pôvodu

1) Vlna je názov pre vlasové vlákna rôznych zvierat: oviec, kôz, tiav atď. Vlna získaná z oviec sa nazýva rúno. Prírodná ovčia vlna tvorí viac ako 95% celkovej vlny. Zvyšok pochádza z ťavej a kozej srsti, kozieho páperia atď.

Hlavnou látkou vlneného vlákna je keratín, ktorý patrí medzi bielkovinové zlúčeniny. Vlákno má tri vrstvy: šupinatú, kortikálnu a jadrovú.

Vlnené tkaniny sa trochu zašpinia, trochu pokrčia a absorbujú vodu, ale silne absorbujú vodnú paru (až 40% vlastnej hmotnosti) a dobre udržujú teplo. Na vyhladenie vlnenej tkaniny stačí výrobok zavesiť v miestnosti s vlhkým vzduchom.

Vlnené výrobky majú vlastnosť plstnatenia a matovania vlákien, preto sa výrobky perú špeciálnymi čistiacimi prostriedkami pri teplote vody 30 stupňov, nedrhnú, nekrútia sa a dlho sa nenamáčajú.

Šupinatá vrstva je vonkajšia vrstva vlákien a hrá ochrannú úlohu. Skladá sa z jednotlivých šupín, čo sú dosky, ktoré k sebe tesne priliehajú a sú jedným koncom pripevnené k vláknitej tyči. Každá šupina má ochrannú vrstvu.

Kôra je hlavnou vrstvou vlákna a obsahuje množstvo pozdĺžne usporiadaných vretenovitých buniek, ktoré tvoria vlasové telo. V strede vlákna je jadrová vrstva, ktorú tvoria voľné tenkostenné bunky naplnené vzduchovými bublinami. Jadrová vrstva bez zvýšenia pevnosti len zväčšuje hrúbku vlákna, t.j. zhoršenie jeho kvality.

V závislosti od hrúbky a štruktúry sa rozlišujú tieto hlavné typy vlnených vlákien: chmýří, prechodný vlas, pavučina, odumretý vlas (obrázok 6).

Obrázok 6 - Vlákna ovčej vlny

Páperie je tenké, zvlnené vlákno, ktoré má dve vrstvy: šupinatú, pozostávajúcu z prstencových šupín, a kortikálnu.

Prechodné vlasy sú o niečo hrubšie ako páperie. pozostáva z troch vrstiev: skvamóznej, kortikálnej a nespojitej drene.

Chrbtica je hrubé rovné vlákno, ktoré má tri vrstvy: šupinaté, pozostávajúce z lamelárnych šupín, kortikálne a pevné jadro.

Mŕtve vlasy sú najhrubšie, najhrubšie, no krehké vlákno. je pokrytá veľkými lamelárnymi šupinami, má úzky prstenec kôry a veľmi široké jadro. Mŕtve vlasy sú tvrdé, krehké vlákno s nízkou pevnosťou a zlou farbiteľnosťou.

Varená vlna. Moderné metódy spracovania vlny môžu dodať výrobkom jedinečné vlastnosti. Takto vyzerá „varená“ vlna. Vysoko špecializované počítačom riadené bubnové stroje plstili vlákna vlny pomocou presne definovaných pomerov vody a sily pri teplote 30-40 stupňov. Vplyv vysokej teploty na vlnu počas procesu plstenia spôsobuje, že stráca svoju prirodzenú drsnosť, zachováva si svoj tvar a kvalitu až do konca nosenia a neabsorbuje vlhkosť.

Zimná vlna má ďalšieho konkurenta – „studenú“ vlnu – čisté česané vlnené tkaniny špeciálnej kvality vyrobené zo super mäkkej jemnej merino vlny. Sú ľahké, hygroskopické, praktické a nenáročné na údržbu.

Kašmír je podsada horských kôz určitého plemena, ktorá sa na jar, keď ju zviera nepotrebuje po zimnom prechladnutí, nestrihá, ale ručne češe alebo šklba. Hlavnými dodávateľmi kašmíru sú krajiny s výrazne kontinentálnym podnebím - Tibet, Mongolsko, Čína. Kašmírové páperie sa vyčesáva špeciálnou štipkou. Za rok vyprodukuje 1 koza približne 100-200 gramov páperia. Na sveter budete potrebovať 4-6 zvieracieho páperia. Na svete je len niekoľko značiek, ktoré sa špecializujú na výrobu produktov z čistého Kašmíru: lamberto losani, pashmere, gunex, rivamonti, cucinelli.

Mohérové vlákno pochádza zo starých angorských plemien kôz. Hlavná populácia angorských kôz sa chová v Turecku a americkom štáte Texas. Nie je to tak dávno, čo sa tieto kozy začali chovať v Austrálii a na Novom Zélande. Jedna angorská koza vyprodukuje až 1,6 kg mohérového vlákna. Türkiye, USA a Čína ročne vyprodukujú až 25 tisíc ton tohto vlákna. Mohér je mäkký a hladký materiál, ktorý je obľúbený medzi kanalizáciami po celom svete. Vyrába sa z neho pánske a dámske oblečenie a kravaty. Často sa mieša s ľahkou letnou vlnou, vďaka čomu sa oblečenie menej krčí a stáva sa hodvábnym a lesklým.

Lama vlna, alpaka, vikuňa. Všetky tieto zvieratá sú predstaviteľmi juhoamerických tiav, dnes žijú hlavne na vysokých náhorných plošinách v južných Andách. Alpaky sa strihajú od novembra do apríla. Alpaky sa strihajú ručne – v mnohých oblastiach sa stále ručne triedia podľa farby a kvality.

Vicuna žije len v určitých oblastiach Peru, kde je starostlivo chránená. Vlna Vicuna je svojou mäkkosťou a pevnosťou neporovnateľná so žiadnym iným prírodným vláknom.

Ťavia vlna. Ťavia vlna, schopná odolávať najrôznejším poveternostným vplyvom, má množstvo jedinečných vlastností: nízku tepelnú vodivosť, vysokú absorpciu vlhkosti, pevnosť a elasticitu. Ťavia vlna je takmer 2-krát ľahšia a jemnejšia ako ovčia vlna, keďže viac ako 85 % tvorí páperie, ktoré sa zvyčajne vyčesáva raz za rok. Za obzvlášť cennú sa považuje ťavia srsť, ktorá sa vyčesáva z hrude zvieraťa. Z pranej ťavej vlny, ktorá nie je vystavená tepelnému ani chemickému spracovaniu, sa vyrábajú vysokokvalitné prikrývky a koberčeky.

Sarly vlna sa nazýva jačí vlna. Farba sarly vlny je zvyčajne čierna alebo hnedá. Získava sa na jar, keď sa jaky topia, a používa sa na výrobu odevov a prikrývok.

Výroba vlnených tkanín pozostáva z niekoľkých etáp, ktoré možno znázorniť vo forme špecifického diagramu (obrázok 7).

Obrázok 7 - Technológia výroby vlnených tkanín

2) Surovinou pre hodvábne tkaniny sú vlákna nití, ktoré vylučujú bielkoviny vylučujúce žľazy moruše a divokých priadky morušovej.

Hodvábne tkaniny majú ušľachtilý lesk. Sú tenké, mäkké, splývavé, takmer bez vrások. Pri praní je potrebná opatrnosť, pretože hodváb sa krčí a stráca lesk. Tkanina nesmie byť vyžmýkaná ani skrútená. mokré výrobky sa zabalia do látky a zľahka vyžmýkajú.

Hodvábne tkaniny sa vyznačujú mierne odlišnými výrobnými štádiami ako vlnené tkaniny (obrázok 8).

Obrázok 8 - Technológia výroby hodvábnych tkanín

Po prvotnom spracovaní a vysušení zámotkov sa niť navinie a získa sa surový hodváb.

Priemerná dĺžka navinutej nite je 1000-1300 m.

Chemické vlákna

Chemické vlákna sa získavajú chemickým spracovaním prírodných alebo syntetických vysokomolekulárnych zlúčenín.

Chemické vlákna sa získavajú zvlákňovaním (obrázok 9).

Pri metóde zvlákňovania za mokra sa zvlákňovacia dýza vloží do koagulačného (zrážacieho) kúpeľa. Prúdy zvlákňovacieho roztoku zo zvlákňovacej dýzy padajú priamo do zrážacieho kúpeľa. Povrchové vrstvy polyméru sa rýchlejšie koagulujú a vytvárajú tvrdú škrupinu. Vnútorné vrstvy koagulujú postupne: ako koagulant difunduje cez obal vytvrdených vrstiev. Z kúpeľa sa výsledné nite privádzajú do prijímacích ťažných mechanizmov ešte v plastickom stave.

a - suchá metóda: 1 - filter; 2 - matrica; 3 - vlákna; 4 - fúkací hriadeľ; 5 - mazací valec; 6 - navíjacia cievka;

b - mokrá metóda: 1 - navíjacia cievka; 2 - koagulačný kúpeľ; 3 - vlákna; 4 - matrica; 5 - filter

Obrázok 9 - Vytváranie závitov z roztoku.

Spôsob suchého zvlákňovania sa líši od spôsobu zvlákňovania za mokra tým, že zvlákňovací roztok zo zvlákňovacej dýzy vstupuje do tepelnej komory; Závity tvrdnú pri vysokých teplotách na vzduchu v dôsledku odparovania rozpúšťadla.

Umelé vlákna

Umelé vlákna zahŕňajú vlákna vyrobené z celulózy a jej derivátov. Viskózové, triacetátové, acetátové vlákna a ich modifikácie (obrázok 10).

Obrázok 10 - Charakteristika umelých vlákien

Viskózové vlákno sa vyrába z celulózy získanej zo smrekového, jedľového a borovicového dreva.

Existujú obyčajné viskózové vlákno a jeho modifikácie.

Bežné viskózové vlákna majú množstvo pozitívnych vlastností: mäkkosť, rozťažnosť, odolnosť proti oderu, dobrú hygroskopickosť, stálosť na svetle.

Medzi modifikáciami treba poznamenať: vysokopevnostné viskózové vlákno, vysokomolekulárne viskózové vlákno a polynózové vlákno.

Vysokopevnostné viskózové vlákno má najjednotnejšiu štruktúru, čo zabezpečuje jeho pevnosť, odolnosť proti oderu a opakovanému ohýbaniu.

Vysokopevnostné siblonové vlákno dodáva tkanine hodvábny pocit, tvarovú stálosť a znižuje krčivosť a krčivosť.

Viskózové vlákno s vysokou molekulovou hmotnosťou je úplnou náhradou stredne vláknitej bavlny. Vlákno je pevnejšie, odolnejšie a odolnejšie voči opotrebovaniu ako bežné viskózové vlákno.

Polynózové vlákno je upravené viskózové vlákno, ktoré je plnohodnotnou náhradou jemnovláknitej bavlny pri výrobe košieľ, spodnej bielizne, pršiplášťov, tenkých úpletov a šijacích nití.

Pri praní je potrebné počítať s tým, že za mokra strácajú viskózové vlákna asi 50 - 60 % svojej pevnosti.

Viskózové tkaniny môžu pripomínať hodváb alebo vlnu, v závislosti od spôsobu spracovania vlákien. Viskózové tkaniny sa vyznačujú aj jediným výrobným procesom, ktorý pozostáva z niekoľkých etáp (obrázok 11).

Obrázok 11 - Technológia výroby vlnených tkanín

Triacetátové a acetátové vlákna sa nazývajú acetát celulózy. vyrábajú sa z bavlnenej buničiny.

Pod mikroskopom je prierez vlákien acetátu celulózy menej členitý ako vlákna viskózy, takže majú menej pruhov v pozdĺžnom smere.

Vlákna acetátu celulózy sú zvyčajne tenšie, mäkšie, ľahšie ako vlákna viskózy a majú väčší lesk. Z hľadiska hygroskopickosti, pevnosti a odolnosti proti opotrebeniu sú vlákna acetátu celulózy horšie ako vlákna viskózy. Keď sú vlákna mokré, vytvárajú záhyby, ktoré sa ťažko odstraňujú, preto sa neodporúča výrobky z nich pri praní vyvárať ani skrúcať.

Spôsob výroby acetátového vlákna je založený na použití acetátových esterov celulózy - acetátu celulózy, rozpustných v rade organických rozpúšťadiel.

Pri horení acetátového vlákna sa na jeho konci vytvorí roztopená hnedá guľa a cítiť charakteristickú vôňu octu.

Hygroskopickosť triacetátových vlákien je 2,5-krát nižšia ako acetátových vlákien.

Acetátové vlákna majú nízku krčivosť a zmršťovanie a schopnosť zachovať účinky zvlnenia a plisovania vo výrobkoch po mokrom spracovaní. Všeobecné nevýhody: vysoká elektrifikácia, nízka odolnosť proti oderu, sklon k tvorbe záhybov za mokra.

Syntetické vlákna

Výhodou syntetických tkanín je lacný spôsob výroby, pevnosť a nízka krčivosť. negatívnymi vlastnosťami sú nízka hygroskopickosť, priedušnosť a elektrifikácia. Synteticky sú vlákna rozdelené do niekoľkých typov (obrázok 12).

Obrázok 12 - Charakteristika syntetických vlákien

Polyamidové vlákna. Nylonové vlákno, ktoré je najpoužívanejšie, sa získava z produktov spracovania uhlia a ropy.

Ľahkosť, elasticita, výnimočne vysoká pevnosť a odolnosť polyamidových vlákien prispieva k ich širokému použitiu. Polyamidové vlákna neničia mikroorganizmy a plesne, nerozpúšťajú sa organickými rozpúšťadlami a sú odolné voči zásadám akejkoľvek koncentrácie.

Shelon je štruktúrne upravené ľahké polyamidové vlákno používané pri výrobe hodvábnych blúzok a odevných látok.

Megalon je modifikované polyamidové vlákno, ktoré má hygroskopickosť blízko k bavlne, ale je trikrát lepšie ako v pevnosti a odolnosti proti opotrebeniu.

Trilobal - profilované polyamidové nite imitujúce prírodný hodváb.

Polyesterové vlákna. V celosvetovej výrobe syntetických vlákien zaujímajú prvé miesto polyesterové vlákna. Medzi polyesterovými vláknami je dobre známy lavsan. Východiskovým materiálom na výrobu lavsanu sú ropné produkty.

Charakteristickými vlastnosťami lavsanu sú ľahkosť, pružnosť, pevnosť, mrazuvzdornosť, odolnosť proti hnilobe a plesniam, odolnosť proti moliam.

Lavsan je odolný voči praniu a chemickému čisteniu. Hygroskopickosť lavsanu je 10-krát nižšia ako nylon, preto sa v textilnej výrobe striž lavsan používa na miešanie s viskózou a prírodnými vláknami. Vo svojej čistej forme sa lavsan používa na výrobu šijacích nití a čipiek.

Polyuretánové vlákna. Polyuretán sa používa na formovanie spandexových nití (lycra). Spandexové vlákna sú klasifikované ako elastoméry, pretože majú výnimočne vysokú elasticitu.

Spandexové nite sa používajú na výrobu elastických pásov, tkanín a pletených športových, korzetových a zdravotníckych výrobkov.

Spandexové nite sú ľahké, mäkké, chemicky odolné, odolné voči plesniam a plesniam, ľahko sa farbia a dodávajú výrobkom pružnosť, elasticitu, rozmerovú stálosť a odolnosť proti vráskam. Medzi ich nevýhody patrí nízka hygroskopickosť a tepelná odolnosť, nízka pevnosť a stálosť na svetle.

Polyakrylonitrilové (panvicové) vlákna. Východiskovým materiálom na výrobu nitrónu sú produkty zo spracovania uhlia, ropy a plynu. Nitron je najjemnejšie, hodvábne a najteplejšie syntetické vlákno. Vo vlastnostiach tepelnej ochrany prevyšuje vlnu, ale je dokonca horší ako bavlna v odolnosti proti oderu. Sila nitrónu je polovičná v porovnaní s nylonom a jeho hygroskopickosť je veľmi nízka.

Polyvinylchloridové (PVC) vlákna. Východiskové materiály na výrobu PVC vlákien sú etylén a acetylén. Vyrábajú sa surové a dopovaním farbené polyvinylchloridové vlákna. Existujú vlákna vlny-bavlny s vysokou zrážavosťou a vlákna s nízkou zrážavosťou. Vlákna s vysokou zrážavosťou sú dvakrát pevnejšie ako vlákna s nízkou zrážavosťou. Vlákna sú nehygroskopické, nenapučiavajú vo vode, ale majú vysokú paropriepustnosť.

PVC vlákna sú mrazuvzdorné, odolné voči mikroorganizmom a plesniam, zásadám, alkoholu a benzínu. Pri sušení v prúde horúceho vzduchu dochádza k nevratnému tepelnému zmršťovaniu vlákien. Odporúča sa umývať výrobky v teplých roztokoch čistiacich prostriedkov bez varenia na paro-vzduchovom lise a žehlenie nie je povolené.

Chlór nehorí. Po zavedení do plameňa sa vlákno zmršťuje a je cítiť zápach chlóru. Prídavok chlóru znižuje horľavosť textilných materiálov.

Polyvinylalkoholové vlákna. Vlákna sú vyrobené z polyvinylalkoholu. Jednou z vlákien tejto skupiny je vinol. Vinol je najlacnejšie a najviac hygroskopické syntetické vlákno. Z hľadiska hygroskopickosti sa vinol približuje bavlne a v odolnosti voči oderu je dvojnásobne silnejší.

Vinol je odolný voči roztokom mydla a sódy, ale za mokra stráca pevnosť o 15 - 25%. Pri výrobe syntetických tkanín je tiež potrebné dodržiavať určitú postupnosť operácií (obrázok 13).

Polyolefínové vlákna. Najľahšie syntetické vlákna, ich objemová hmotnosť je menšia ako jedna. Nie sú hygroskopické, majú vysokú pevnosť, biostabilitu a vysoký koeficient trenia.

Obrázok 13 - Technológia výroby syntetických tkanín

19. storočie sa nieslo v znamení dôležitých objavov vo vede a technike. Prudký technický boom zasiahol takmer všetky oblasti výroby, mnohé procesy sa zautomatizovali a posunuli na kvalitatívne novú úroveň. Technická revolúcia neobišla ani textilnú výrobu – v roku 1890 bolo vo Francúzsku prvýkrát vyrobené vlákno vyrobené chemickými reakciami. Touto udalosťou sa začala história chemických vlákien.

Druhy, klasifikácia a vlastnosti chemických vlákien

Podľa klasifikácie sú všetky vlákna rozdelené do dvoch hlavných skupín: organické a anorganické. Organické vlákna zahŕňajú umelé a syntetické vlákna. Rozdiel medzi nimi je v tom, že umelé vznikajú z prírodných materiálov (polymérov), ale pomocou chemických reakcií. Syntetické vlákna využívajú ako suroviny syntetické polyméry, ale procesy výroby tkanín sa zásadne nelíšia. Anorganické vlákna zahŕňajú skupinu minerálnych vlákien, ktoré sa získavajú z anorganických surovín.

Hydrát celulózy, acetát celulózy a proteínové polyméry sa používajú ako suroviny pre umelé vlákna a polyméry s uhlíkovým a heteroreťazcovým reťazcom sa používajú pre syntetické vlákna.

Vzhľadom na to, že sa pri výrobe chemických vlákien používajú chemické procesy, môžu sa pri použití rôznych parametrov výrobného procesu meniť vlastnosti vlákien, predovšetkým mechanické.

Hlavné charakteristické vlastnosti chemických vlákien v porovnaní s prírodnými sú:

- vysoká pevnosť;

- schopnosť natiahnuť sa;

- pevnosť v ťahu a dlhodobé zaťaženie rôznej sily;

- odolnosť voči svetlu, vlhkosti, baktériám;

- odolnosť proti pokrčeniu.

Niektoré špeciálne typy sú odolné voči vysokým teplotám a agresívnemu prostrediu.

Chemické vlákna GOST

Podľa All-Russian GOST je klasifikácia chemických vlákien pomerne zložitá.

Umelé vlákna a nite sa podľa GOST delia na:

- umelé vlákna;

- umelé nite na kordové tkaniny;

- umelé nite pre technické výrobky;

- technické nite na motúzy;

- umelé textilné nite.

Syntetické vlákna a nite zase pozostávajú z nasledujúcich skupín: syntetické vlákna, syntetické nite pre kordové tkaniny, pre technické výrobky, fóliové a textilné syntetické nite.

Každá skupina zahŕňa jeden alebo viac poddruhov. Každý poddruh má v katalógu priradený vlastný kód.

Technológia získavania a výroby chemických vlákien

Výroba chemických vlákien má v porovnaní s prírodnými vláknami veľké výhody:

- po prvé, ich výroba nezávisí od sezóny;

- po druhé, samotný výrobný proces, hoci je dosť zložitý, je oveľa menej náročný na prácu;

- po tretie, je možné získať vlákno s vopred stanovenými parametrami.

Z technologického hľadiska sú tieto procesy zložité a pozostávajú vždy z niekoľkých etáp. Najprv sa získa surovina, potom sa premení na špeciálny spriadací roztok, potom dochádza k tvorbe vlákien a ich konečnej úprave.

Na výrobu vlákien sa používajú rôzne techniky:

- použitie mokrého, suchého alebo sucho-mokrého roztoku;

- použitie rezania kovovej fólie;

- čerpanie z taveniny alebo disperzie;

- kreslenie;

- sploštenie;

- gélové formovanie.

Aplikácia chemických vlákien

Chemické vlákna majú veľmi široké uplatnenie v mnohých priemyselných odvetviach. Ich hlavnou výhodou je relatívne nízka cena a dlhá životnosť. Tkaniny vyrobené z chemických vlákien sa aktívne používajú na šitie špeciálnych odevov av automobilovom priemysle na spevnenie pneumatík. V rôznych typoch technológií sa častejšie používajú netkané materiály zo syntetických alebo minerálnych vlákien.

Textilné chemické vlákna

Plynné produkty rafinácie ropy a uhlia sa používajú ako suroviny na výrobu textilných vlákien chemického pôvodu (najmä na výrobu syntetických vlákien). Tak sa syntetizujú vlákna, ktoré sa líšia zložením, vlastnosťami a spôsobom spaľovania.

Medzi najpopulárnejšie:

- polyesterové vlákna (lavsan, krimplen);

- polyamidové vlákna (nylon, nylon);

- polyakrylonitrilové vlákna (nitrón, akryl);

- elastanové vlákno (lycra, dorlastan).

Medzi umelými vláknami sú najbežnejšie viskóza a acetát. Viskózové vlákna sa získavajú z celulózy, hlavne zo smrekov. Pomocou chemických procesov môže toto vlákno získať vizuálnu podobnosť s prírodným hodvábom, vlnou alebo bavlnou. Acetátové vlákno je vyrobené z odpadu z výroby bavlny, takže dobre saje vlhkosť.

Netkané textílie vyrobené z chemických vlákien

Netkané materiály možno získať z prírodných aj chemických vlákien. Netkané materiály sa často vyrábajú z recyklovaných materiálov a odpadu z iných priemyselných odvetví.

Vláknitý základ pripravený mechanickými, aerodynamickými, hydraulickými, elektrostatickými alebo vláknotvornými metódami sa spája.

Hlavnou fázou výroby netkaných materiálov je fáza spájania vláknitého základu získaná jednou z nasledujúcich metód:

- Chemikálie alebo lepidlo (lepidlo)- vytvorený pás je impregnovaný, potiahnutý alebo zavlažovaný spojivovým komponentom vo forme vodného roztoku, ktorého aplikácia môže byť kontinuálna alebo fragmentovaná.

- Termálne- Táto metóda využíva termoplastické vlastnosti niektorých syntetických vlákien. Niekedy sa používajú vlákna, ktoré tvoria netkaný materiál, ale vo väčšine prípadov sa do netkaného materiálu v štádiu formovania špeciálne pridáva malé množstvo vlákien s nízkou teplotou topenia (dvojzložkové).

Zariadenia na priemysel chemických vlákien

Keďže chemická výroba pokrýva niekoľko oblastí priemyslu, všetky zariadenia chemického priemyslu sú rozdelené do 5 tried v závislosti od surovín a použitia:

- organická hmota;

- anorganické látky;

- materiály organickej syntézy;

- čisté látky a chemikálie;

- farmaceutická a lekárska skupina.

Podľa typu účelu sú zariadenia na priemysel chemických vlákien rozdelené na hlavné, všeobecné a pomocné.

dx.doi.org/ 10.18577/2307-6046-2015-0-2-9-9

MDT 677.1:678.8

APLIKÁCIA PRÍRODNÝCH VLÁKEN PRI VÝROBE POLYMÉROVÝCH KOMPOZITNÝCH MATERIÁLOV

IN V súčasnosti sa používanie prírodných vlákien pri výrobe moderných polymérnych kompozitných materiálov (PCM) stáva čoraz aktuálnejším. Nahradenie bežných sklenených a uhlíkových plnív prírodnými je v niektorých prípadoch opodstatnené a vedie jednak k lacnejším výrobkom, jednak k zníženiu vplyvu výrobných faktorov na životné prostredie. Stimulácia používania prírodných vlákien vo výrobe tiež poskytne ďalší impulz pre rozvoj tradičného poľnohospodárskeho priemyslu v Ruskej federácii.

Úvod

Základom rozvoja a zdokonaľovania výroby kompozitných materiálov je výroba rôznorodých a konkurencieschopných produktov v množstve postačujúcom na uspokojenie potrieb domáceho ruského trhu a exportných dodávok. Plnenie tejto úlohy je založené na vývoji nových materiálov a zlepšovaní existujúcich technológií pre modernú výrobu kompozitných materiálov. Zároveň sa neustále hľadajú pokročilé techniky spracovania materiálov novej generácie.

Jedným zo spôsobov, ako zvýšiť efektivitu výroby polymérnych kompozitných materiálov (PCM) je vývoj technológií šetriacich zdroje, ktoré poskytujú možnosť využitia produktov rastlinnej výroby aj drevospracujúceho priemyslu, čo následne pomáha znižovať produkciu. náklady a racionálne využívanie prírodných zdrojov.

Objemy celosvetovej produkcie a spotreby prírodného dreva neustále rastú, ale obnoviteľnosť lesných zdrojov nedrží krok so spotrebou. V tomto smere sú potrebné nové zdroje doplňovania surovinovej základne. Okrem toho sa prevažná časť ruských zdrojov dreva nachádza vo východnej časti krajiny, zatiaľ čo spracovateľský priemysel sa sústreďuje najmä v centre, takže úlohou je nájsť dostupné a lacné suroviny na výrobu kompozitných materiálov s využitím obnoviteľných surovín je veľmi akútna. Vzhľadom na to tento problém pomôže vyriešiť široké zapojenie do výroby PCM z nedrevných surovín, napríklad rôznych prírodných vlákien. Na zabezpečenie implementácie „zelených“ technológií je potrebné vypracovať systém technologických, technických, environmentálnych, ekonomických a organizačných opatrení, ktoré zabezpečia environmentálne orientovaný ekonomický rast založený na využívaní efektívnych inovatívnych technológií („zelené“ technológie, vrátane napr. vývoj moderných tavných spojív a pokrokových materiálov na ich základe s ohľadom na ich klimatickú udržateľnosť), ako aj záujem podnikateľskej sféry o to.

Popularita prírodných vlákien rastie, a to aj pri výrobe kompozitných materiálov, najmä v technologicky najvyspelejších odvetviach, ako je automobilový priemysel. Prírodné rastlinné vlákna majú významné environmentálne výhody a majú pomerne vysoké fyzikálne a mechanické vlastnosti. Takéto vlákna neobsahujú toxické látky, dajú sa rýchlo vypestovať v požadovanom množstve a sú cenovo dostupné.

Materiály a metódy

Bohužiaľ, v domácom priemysle sa prírodné vlákna pri výrobe PCM nepoužívajú, napriek ich pomerne vysokým fyzikálnym a mechanickým vlastnostiam. V súčasnosti sa pri výrobe PCM ako plnivá používajú najmä sklenené a uhlíkové vlákna. PCM na báze týchto plnív sa musí používať pri vysokej záťaži, ktorá sa často vyskytuje v letectve, kozmonautike a špeciálnom strojárstve. Existuje však mnoho oblastí použitia PCM, kde sú nižšie vlastnosti materiálu úplne postačujúce a cena je základným faktorom určujúcim dopyt po produktoch na trhu. V tomto prípade je použitie biokompozitov úplne opodstatnené a vhodné. Uvedené v tabuľke. 1 údaje jasne demonštrujú porovnanie hlavných vlastností vlákien, tradične používaných pri výrobe PCM a prírodných.

Tabuľka 1

Vlastnosti vlákien z rôznych materiálov

|

hustota, |

vlákna, mikróny |

Predĺženie pri pretrhnutí, % |

Špecifická sila, g/tex |

|

|

Sklolaminát |

||||

|

Uhlíkové vlákno |

Je jasne vidieť nadradenosť vlastností sklenených vlákien, a najmä uhlíkových vlákien, nad prírodnými vláknami, ak však porovnáme hustotu materiálov, a teda hmotnosť produktu alebo špecifickú pevnosť, rozdiel nie je sa zdajú také významné.

Výsledky

V súčasnosti sa ako materiály na konečnú úpravu interiérov železničných vlakov používajú kovy, termo- alebo termosetové plasty a ich kombinácie, ako aj (v menšej miere) kompozitné materiály na báze sklolaminátu. Vo Francúzsku, Fínsku a Španielsku zároveň prebieha vývoj kompozitných materiálov vystužených prírodnými vláknami (ľan, konope atď.) na báze termosetových a termoplastických spojív.

Veľmi zaujímavé sú údaje, ktoré poskytla západoeurópska spoločnosť NATEX, ktorá dosiahla značné úspechy vo vývoji a výrobe PCM s použitím prírodných vlákien pomocou technológií prepreg aj infúzie. V tabuľke 2 porovnáva vlastnosti PCM na báze ľanových a sklenených vlákien.

Tabuľka 2

Porovnanie vlastností PCM vyrobených z ľanových a sklenených vlákien (podľa spolNATEX)

V tabuľke Obrázok 2 ukazuje špecifickú pevnosť materiálov a ich modul pružnosti.

V mnohých prípadoch je teda použitie prírodných vlákien pri výrobe PCM celkom opodstatnené a také veľké spoločnosti ako Audi, BMW, Opel, Peugeot, Renault, Seat, Volkswagen, Ford, Daimler, Chrysler tieto materiály úspešne používajú. pri výrobe obloženia interiéru automobilov, rôznych panelov, sedadiel, nárazníkov (pozri obrázok).

Aplikácia prírodných vlákien v automobilovom priemysle (údaje z BMW)

Použitie vlákien prírodného pôvodu umožňuje riešiť také problémy, ako je využitie obnoviteľného zdroja, možnosť úplnejšej recyklácie materiálu a navyše zníženie ceny výrobkov, v niektorých prípadoch aj možná výmena sklolaminátu.

Uvažujme o vplyve recyklácie PCM materiálov na životné prostredie. Orientačné sú teda výsledky výskumníkov z Eindhovenu, ktorí vykonali podrobnú štúdiu o tom, ako korelujú ekoindikátory materiálov na báze ľanu a skla. (Ekoindikátory sú určené kombináciou značného množstva parametrov, medzi ktoré patrí hodnotenie vplyvu materiálovej recyklácie na ozónovú vrstvu Zeme, zimný a letný smog, ako aj ďalších asi 15 faktorov.) Ukázalo sa, že ekoindikátor pre PCM na báze ľanových vlákien výrazne nižší ako ekoindikátor pre PCM na báze sklenených vlákien. Tento výrazný nesúlad je daný možnosťou oveľa hlbšieho spracovania a likvidácie materiálu na báze prírodného vlákna, ako aj výrazne nižším zvyškovým dopadom na životné prostredie.

Nahradenie tradičných materiálov používaných na dekoráciu interiéru biokompozitnými by malo viesť k zníženiu hmotnosti výrobkov aj nákladov na výrobu vďaka výrazne nižším nákladom na prírodné plnivá (7-8 krát nižšie v porovnaní so sklolaminátom) (tabuľka 3).

Tabuľka 3

Porovnanie nákladov na rôzne plnivá na výrobu PCM

Navyše vďaka využívaniu prírodných, obnoviteľných surovín sa znižuje environmentálna záťaž životného prostredia (podľa Fínskeho centra technického výskumu (VTT), spotreba chemických surovín sa znižuje o 25 % a emisie uhlíka o 35 % %). Znižuje sa aj obsah formaldehydu, ktorý sa pri výrobe takýchto produktov často používa.

V automobilovom priemysle sa najviac využívajú kompozitné materiály vystužené rastlinnými vláknami. V tomto prípade môžu byť na spevnenie PCM použité rôzne prírodné vlákna: ľan, konope, juta, sisal, kokos. V krajinách s rozvinutým automobilovým priemyslom sa tieto materiály väčšinou dovážajú. Automobily čoraz viac využívajú trvanlivé, korózii odolné, ľahké polymérové kompozície. V súčasnosti je v moderných automobiloch ˃10 % takýchto materiálov (podľa hmotnosti) a ich počet neustále rastie.

Henry Ford ako prvý použil plasty v automobilovom priemysle v roku 1941. V roku 1953 už Chevrolet vyrábal mnoho dielov z polymérových materiálov vystužených rôznymi vláknami, čo znížilo hmotnosť auta o 85 kg. V rokoch 1991-1992 v BMW tvorili plasty asi 149 kg hmotnosti vozidla (alebo 10,1 %). Prvý plastový nárazník vyrobil Ford v roku 1968 a Renault vyrobil nárazník vyrobený z polyesteru vystuženého sklenými vláknami v roku 1971. Polypropylénový nárazník vystužený prírodným rastlinným vláknom vyrobil Fiat pre svoje modely 126 a 128. Koncern Mercedes-Benz začal používať aj prírodné vlákna, no pri výrobe palivovej nádrže a množstva dielov boli použité kompozity so sklolaminátom. Efektívne je použiť také kompozity, kde je výstužné vlákno orientované v smere pôsobenia zaťaženia, ale je veľa prípadov použitia neorientovaných materiálov.

Vystuženie plastov prírodnými vláknami, najmä ľanom, umožňuje výrazne zjednodušiť (v porovnaní s vystužením sklenenými vláknami) recykláciu dielov po dobe životnosti.

Diskusia a závery

1. Prírodné rastlinné vlákna, ako je ľan, konope, juta, sisal, kokos atď., sú vynikajúce materiály na vystuženie polymérnych kompozitov.

Orientované a zapletené, dlhé a krátke ľanové vlákno, netkané materiály, priadza a tkanina môžu byť použité ako výstužné komponenty.

2. Prírodné rastlinné vlákna sú materiály s pomerne vysokými fyzikálnymi, mechanickými, chemickými a environmentálnymi vlastnosťami, ktoré sú alternatívou k syntetickým vláknam a skleným vláknam.

3. Tieto vlákna je možné získať v neobmedzenom množstve.

4. Zvýšenie výroby polymérnych materiálov vystužených prírodnými rastlinnými vláknami:

Znižuje ceny automobilov;

Stimuluje rast a rozvoj fariem;

Znižuje znečistenie pôdy a zlepšuje zloženie vzduchu.

5. Polyméry vystužené prírodnými rastlinnými vláknami sa vyznačujú nižšou hmotnosťou, pomerne vysokou pevnosťou, dobrou elasticitou a odolnosťou proti korózii.

6. Použitie prírodných vlákien v polyméroch, ako je škrob, lignín, hemicelulóza, vytvára produkty, ktoré sú takmer úplne biologicky odbúrateľné.

7. Použitie polymérnych kompozitov vystužených prírodnými rastlinnými vláknami, ako je ľan, v automobilovom priemysle znižuje hmotnosť veľkého množstva dielov a celého vozidla, čo vedie k zníženiu spotreby paliva, zníženiu korózie materiálov a zlepšeniu spotrebiteľských vlastností. vozidla.

8. Možnosť úplnej recyklácie rozbitých automobilových dielov zabezpečí ochranu životného prostredia a umožní regulovať spotrebu prírodných zdrojov pre Ruskú federáciu to platí predovšetkým pre ľanové vlákno. Nahradením sklenených vlákien vláknami z ľanu, konope a sisalu v polypropylénových strojných prvkoch bolo možné znížiť ich hmotnosť o ~30-40% pri porovnateľných mechanických vlastnostiach.

REFERENČNÝ LIST LITERATÚRY

1. Kablov E.N. Veda o leteckých materiáloch // Všetky materiály. Encyklopedická referenčná kniha. 2008. Číslo 3. s. 2–14.

2. Kablov E.N. Strategické smery vývoja materiálov a technológií na ich spracovanie na obdobie do roku 2030 //Letecké materiály a technológie. 2012. Č. S. s. 7–17.

3. Kablov E.N. Chémia vo vede o leteckých materiáloch // Ruský chemický časopis. 2010. T. LIV. č. 1. s. 3–4.

4. Gunyaev G.M., Krivonos V.V., Rumyantsev A.F., Zhelezina G.F. Polymérne kompozitné materiály v leteckých konštrukciách // Konverzia v strojárstve. 2004. č. 4 (65). s. 65–69.

5. Kablov E.N. Materiály a chemické technológie pre leteckú techniku // Bulletin Ruskej akadémie vied. 2012. T. 82. Číslo 6. s. 520–530.

6. Donetsky K.I., Khrulkov A.V., Kogan D.I., Belinis P.G., Lukyanenko Yu.V. Aplikácia objemovo vystužujúcich predliskov pri výrobe produktov z PCM // Letecké materiály a technológie. 2013. Číslo 1. s. 35–39.

7. Grigoriev M.M., Kogan D.I., Tverdaya O.N., Panina N.N. Vlastnosti výroby PCM metódou RFI //Proceedings of VIAM. 2013. Číslo 4. umenie..

8. Donetsky K.I., Kogan D.I., Khrulkov A.V. Využitie technológií tkania pri výrobe konštrukčných prvkov z PCM // Proceedings of VIAM. 2013. Číslo 10. umenie..

9. Dushin M.I., Khrulkov A.V., Raskutin A.E. K problematike odstraňovania prebytočného spojiva pri autoklávovom lisovaní výrobkov z polymérnych kompozitných materiálov // Zborník VIAM. 2013. Číslo 1. umenie..

10. Dushin M.I., Kogan D.I., Khrulkov A.V., Gusev Yu.A. Dôvody vzniku pórovitosti v produktoch vyrobených z polymérnych kompozitných materiálov // Kompozity a nanoštruktúry. 2013. Číslo 3 (19). s. 60–71.

11. Dushin M.I., Chursova L.V., Khrulkov A.V., Kogan D.I. Vlastnosti výroby polymérnych kompozitných materiálov pomocou metódy vákuovej infúzie // Problémy vedy o materiáloch. 2013. Číslo 3 (75). s. 33–40.

12. Khrulkov A.V., Dushin M.I., Popov Yu.O., Kogan D.I. Výskum a vývoj autoklávových a neautoklávových technológií na lisovanie PCM // Letecké materiály a technológie. 2012. Č. S. s. 292–301.

13. Timoshkov P.N., Kogan D.I. Moderné technológie výroby polymérnych kompozitných materiálov novej generácie // Zborník VIAM. 2013..

15. Kablov E.N., Shchetanov B.V., Ivakhnenko Yu.A., Balinova Yu.A. Sľubné vysokoteplotné výstužné vlákna pre kovové a keramické kompozitné materiály // Proceedings of VIAM. 2013. Číslo 2. umenie..

16. Kirillov V.N., Startsev O.V., Efimov V.A. Klimatická odolnosť a poškodzovanie polymérnych kompozitných materiálov, problémy a riešenia //Letecké materiály a technológie. 2012. Č. S. s. 412–423.

17. Kogan D.I., Chursova L.V., Petrova A.P. Technológia výroby PCM impregnáciou filmovým spojivom // Lepidlá. Tmely. technológie. 2011. Číslo 6. s. 25–29.

18. Mukhametov R.R., Akhmadieva K.R., Kim M.A., Babin A.N. Tavné spojivá pre sľubné metódy výroby PCM novej generácie // Letecké materiály a technológie. 2012. Č. S. s. 260–265.

19. Mukhametov R.R., Akhmadieva K.R., Chursova L.V., Kogan D.I. Nové polymérne spojivá pre pokročilé metódy výroby štrukturálnych vláknitých PCM // Letecké materiály a technológie. 2011. Číslo 2. s. 38–42.

20. Kiselev M.V. Modelovanie štruktúry česaného ľanového vlákna a proces drvenia ľanových komplexov: monografia. Kostroma: Vydavateľstvo KSTU. 2009. 110 s.

22. Ugryumov S.A. Zlepšenie technológie výroby kompozitných materiálov na báze drevených plnív a ľanových semien: Abstrakt dizertačnej práce. dis. Doktor technických vied M. 2009. 39 s.

23. Živetin V.V., Ginzburg L.N. Ľan olejný a jeho komplexný vývoj. M.: TsNIILKA. 2000. 92 s.

1. Kablov E.N. Aviakosmicheskoe materialovedenie //Všetky materiály. Jenciklopedicheskij referenčná kniha. 2008. Číslo 3. S. 2–14.

2. Kablov E.N. Strategicheskie napravlenija razvitija materialov i tehnologij ih pererabotki na period do 2030 goda //Aviacionnye materialy i tehnologii. 2012. Číslo S. S. 7–17.

3. Kablov E.N. Himija v aviacionnom materialovedenii //Rossijskij himicheskij zhurnal. 2010. T. LIV. č. 1. S. 3–4.

4. Gunjaev G.M., Krivonos V.V., Rumjancev A.F., Zhelezina G.F. Polimerné zloženie materiálov v konštrukcii letatel "nyh apparatov // Konversija v mashinostroenii. 2004. No. 4 (65). S. 65–69.

5. Kablov E.N. Materialy i himicheskie tehnologii dlja aviacionnoj tehniki //Vestnik Rossijskoj akademii nauk. 2012. T. 82. Číslo 6. S. 520–530.

6. Doneckij K.I., Hrul"kov A.V., Kogan D.I., Belinis P.G., Luk"janenko Ju.V. Primenenie ob#emno-armirujushhih predlisok pri izgotovlenii izdelij iz PKM //Aviacionnye materialy i tehnologii. 2013. Číslo 1. S. 35–39.

7. Grigor "ev M.M., Kogan D.I., Tverdaja O.N., Panina N.N. Osobennosti izgotovlenija PKM methodom RFI //Trudy VIAM. 2013. No. 4. St..

8. Doneckij K.I., Kogan D.I., Hrul"kov A.V. Ispol"zovanie tehnologij pletenija pri proizvodstve jelementov konstrukcij iz PCM //Trudy VIAM. 2013. Číslo 10. sv.

9. Dushin M.I., Hrul"kov A.V., Raskutin A.E.

10. Dushin M.I., Kogan D.I., Hrul"kov A.V., Gusev Ju.A. Prichiny obrazovanija poristosti v izdelijah iz polimernych kompozicionnyh materialov //Kompozity i nanostruktury. 2013. No. 3 (19). S. 60–71.

11. Dushin M.I., Chursova L.V., Hrul"kov A.V., Kogan D.I. Osobennosti izogotovlenija polymérnej kompozície materiálovej metódy vakuumnoj infúzie //Voprosy materialovedenija. 2013. No. 3 (75). S. 33–40.

12. Hrul"kov A.V., Dushin M.I., Popov Ju.O., Kogan D.I. Issledovanija a razrabotka avtoklavnyh a bezavtoklavnyh tehnologij formovanija PCM //Aviacionnye materialy a tehnologii. 2012. No. S. S. 292–301

13. Timoshkov P.N., Kogan D.I. Sovremennye tehnologii proizvodstva polimernyh kompozitionnyh materialov novogo pokolenija //Trudy VIAM. 2013..

14. Kobets L.P., Deev I.S. Uhlíkové vlákna: štruktúra a mechanické vlastnosti //Composites Science and Technology. 1998. T. 57. Číslo 12. s. 1571–1580.

15. Kablov E.N., Shhetanov B.V., Ivahnenko Ju.A., Balinova Ju.A. Perspektívne armirujushhie vysokotemperaturnye volokna dlja metallicheskih a keramicheskih kompozitionnyh materialov //Trudy VIAM. 2013. Číslo 2. sv.

16. Kirillov V.N., Starcev O.V., Efimov V.A. Klimaticheskaja stojkost" a povrezhdaemost" polimernyh kompozitný materiál, problémy a riešenia //Aviacionnye materialy i tehnologii. 2012. Číslo S. S. 412–423.

17. Kogan D.I., Chursova L.V., Petrova A.P. Tehnologija izgotovlenija PKM sposobom propitki plenochnym svjazujushhim //Klei. Germetiki. Technológia 2011. Číslo 6. S. 25-29.

18. Mukhametov R.R., Ahmadieva K.R., Kim M.A., Babin A.N. Rasplavnye svjazujushhie dlja perspektivnyh metodov izgotovlenija PCM novogo pokolenija //Aviacionnye materialy i tehnologii. 2012. Číslo S. S. 260–265.

19. Mukhametov R.R., Ahmadieva K.R., Chursova L.V., Kogan D.I. Novye polimernye svjazujushhie dlja perspektivnyh metodov izgotovlenija konstrukcionnyh voloknistyh PCM //Aviacionnye materialy i tehnologii. 2011. Číslo 2. S. 38–42.

20. Kiselev M.V. Modelirovanie stroenija l"njanogo chesanogo volokna i processa droblenija l"njanyh komplexsov: monografija. Kostroma: Izd-vo KGTU. 2009. 110 s.

21. Bos H. Potenciál ľanových vlákien ako výstuže pre kompozitné materiály /In: Technische Universiteit Eindhoven. Eindhoven: 2004. S. 192.

22. Ugrjumov S.A. Sovershenstvovanie technickej proizvodstva komponennych materialov na osnove drevenej napolnitelej i kostry l"na : Avtoref. dis. d.t.n. M. 2009. 39 s.

23. Živetin V.V., Ginzburg L.N. Maslichnyj len i ego kompleksnoe razvitie. M.: CNIILKA. 2000. 92 s.

K článku môžete zanechať komentár. Ak to chcete urobiť, musíte sa zaregistrovať na stránke.