Tworzy warunki dla jednolitej produkcji. Zarządzanie strategiczne w przedsiębiorstwie

Głównym zadaniem ekspedycji jest stworzenie optymalnych warunków dla nieprzerwanej, skoordynowanej pracy wszystkich warsztatów produkcji głównej i pomocniczej, aby dotrzymać harmonogramu kalendarzowego przemieszczania wyrobów w produkcji i ściśle przestrzegać terminów ich wydania.

Jednolita i nieprzerwana działalność przedsiębiorstwa produkującego maszyny odbywa się jedynie przy ścisłej kontroli i regulacji produkcji. Aby zrealizować plany i harmonogramy kalendarzowe, konieczne jest szybkie uporządkowanie bieżącego postępu produkcji. W przedsiębiorstwie zajmuje się tym służba spedycyjna, która monitoruje i reguluje proces produkcyjny.

Dyspozytorstwo produkcji to scentralizowany system operacyjnego zarządzania bieżącym postępem produkcji w oparciu o plan i harmonogramy, mający na celu zapewnienie realizacji planów produkcyjnych. System ten stwarza warunki do jednolitej produkcji zgodnie z planem w krótkich okresach czasu – zmiana, dzień, tydzień, dekada; zapobieganie i natychmiastowa eliminacja naruszeń w procesie produkcyjnym, dla nieprzerwanego i skoordynowanego działania wszystkich ogniw, rytmicznej pracy warsztatów, sekcji, stanowisk pracy, realizacji harmonogramów, zapobiegania i eliminowania problemów i nierównowagi w produkcji.

Podczas wysyłki w przedsiębiorstwie rozwiązywane są następujące zadania:

Opracowywanie zleceń zmianowo-dobowych w oparciu o dane z poziomu harmonogramowania operacyjnego wewnątrzzakładowego;

Rachunkowość operacyjna i kontrola procesu produkcyjnego;

Analiza przyczyn odchyleń od planowanego postępu produkcji;

Regulacja postępu produkcji.

Organizacja obsługi spedycyjnej przedsiębiorstwa uzależniona jest od rodzaju i skali produkcji. Przy produkcji wielkoseryjnej wymagana jest ścisła kolejność bieżącego postępu produkcji, a także szybkie otrzymywanie informacji o ruchu zamówienia w produkcji i załadunku sprzętu do dyspozytora. W warunkach ciągłej produkcji służba spedycyjna rozwiązuje następujące problemy: przestrzeganie przepisów przepływowych; kontrola wielkości produkcji; stan rezerw; dostosowanie harmonogramu produkcji wyrobów gotowych lub półproduktów według określonego rytmu. W warunkach produkcji masowej kontrola dobowa lub zmianowa prowadzona jest na wiodących operacjach procesu produkcyjnego. Przedsiębiorstwo musi działać w określonym rytmie. Do funkcji wysyłki w produkcji małoseryjnej należy monitorowanie czasu wydania produktu, operacyjna regulacja przepływu zamówień przez główne etapy produkcji.

Usługa wysyłkowa w przedsiębiorstwie produkującym maszyny rozwiązuje problemy kontroli i regulacji na poziomie międzyzakładowym; na poziomie wewnątrzsklepowym; prowadzi zarządzanie operacyjne i kontrolę bieżącego postępu produkcji.

Dyspozytorstwo opiera się na danych z rachunkowości operacyjnej wyników działalności produkcyjnej warsztatów i działów przedsiębiorstwa budowy maszyn. W procesie opracowywania planów kalendarzowych na poziomie wewnątrzzakładowym (harmonogramy załadunku sprzętu i natężenie pracy) oraz przydziałów zmianowych wykorzystuje się informacje o bieżącym postępie produkcji. Informacje te, odzwierciedlające wyniki pracy zakładów produkcyjnych głównego, pomocniczego i usługowego za ostatni dzień lub zmianę, należy gromadzić w służbach wysyłkowych.

Przetworzone informacje prezentowane są w formie odpowiednich danych zbiorczych. Terminowość otrzymywania informacji, ich kompletność i rzetelność bezpośrednio wpływają na jakość opracowywanych zadań zmianowych. Rachunkowość operacyjna musi być przeprowadzona szybko i szybko, dokładnie odzwierciedlać obraz produkcji, informacje muszą być proste i wygodne.

System wysyłkowy w przedsiębiorstwie produkcyjnym może normalnie funkcjonować tylko wtedy, gdy w całym przedsiębiorstwie istnieje jasno zorganizowany operacyjny system księgowy. Taki system musi charakteryzować się wysoką efektywnością gromadzenia i przetwarzania informacji: wykluczać przekazywanie zbędnych informacji; zapewnić uogólnienie otrzymanych informacji w sekcjach niezbędnych do rachunkowości; minimalizuj pracę ręczną przy wypełnianiu podstawowych formularzy dokumentacji księgowej, bądź opłacalny.

Obiekty księgowe dla różnych rodzajów produkcji są różne:

Dla warunków produkcji na dużą skalę – zadanie ilościowe i jego realizacja;

Dla warunków produkcji na małą skalę - załadunek sprzętu i terminy realizacji każdego zamówienia.

W przedsiębiorstwach zajmujących się budową maszyn rachunkowość operacyjna prowadzona jest według operacji i zamówień.

Przydział zmiany to podstawowa dokumentacja rachunkowości operacyjnej, w której ustala się przydział zmiany dla maszyny lub obszaru w warsztacie i rejestruje się w nim ilość pracy nad zamówieniami. Dokument ten łączy w sobie cele planistyczne i informacje księgowe, co ułatwia monitorowanie postępu produkcji.

W przypadku rachunkowości proces po procesie przygotowywane jest dzienne podsumowanie (raport) z realizacji przez warsztat planu podstawowych operacji. Raport ten przekazywany jest głównemu dyspozytorowi lub kierownikowi przedsiębiorstwa.

Najpopularniejszą formą rozliczania zamówień jest arkusz zleceń pracy, w którym rejestrowane są dane dotyczące ruchu zamówienia w produkcji. Stosowane są również karty zamówień specjalnych. Zawierają dzienną informację o ilości pracy wykonanej dla każdej operacji na zasadzie memoriałowej.

W warunkach produkcji seryjnej i jednorazowej wypełniany jest arkusz marszruty, co stanowi wygodną formę rozliczania i monitorowania statusu zamówienia. Towarzyszy zleceniu na wszystkich etapach procesu produkcyjnego.

W produkcji grafika zajmuje szczególne miejsce jako narzędzie księgowe. Zaletą graficznych metod rachunkowości jest uproszczenie ewidencji danych księgowych. Wykres wyraźnie pokazuje rzeczywisty ruch zamówień. Wyniki rachunkowości operacyjnej są wykorzystywane w planowaniu operacyjnym i regulacji produkcji. W wyniku porównania danych księgowych z planami kalendarzowymi powstają przydziały dziennej zmiany, które pozwalają szybko regulować produkcję.

Kontrola realizowana przez ekspedycję ma na celu nie tylko realizację planu na koniec miesiąca, ale także na co dzień. Przedmiotem kontroli usługi wysyłkowej przedsiębiorstw zajmujących się budową maszyn jest termin uruchomienia zamówień do produkcji i wydania gotowych produktów, a także przepływ zamówień poprzez operacje procesu produkcyjnego, kompletność zamówień, zaopatrzenie zamówień w materiały i sprawność załadunku sprzętu.

Służba wysyłkowa warsztatu na bieżąco monitoruje aktualny postęp produkcji w następujących kwestiach:

Wielkość produkcji warsztatu;

Dostawa półproduktów i materiałów do warsztatu;

Szybkie przygotowanie produkcji i wyposażenie stanowisk pracy we wszystko, co niezbędne.

Kontrola wielkości produkcji w warsztacie odbywa się według planów kalendarzowych i przydziałów zmian dziennych, kontrola przyjęcia materiałów i półproduktów do warsztatu - zgodnie z kalendarzowym harmonogramem wprowadzania wyrobów do produkcji. Kontrola nad operacyjnym przygotowaniem produkcji w warsztacie odbywa się według planu tematycznego i harmonogramów. Bieżąca kontrola postępu produkcji polega na dotrzymywaniu zaplanowanych terminów, wykonywaniu prac na operacjach głównych oraz na zamówieniach.

Proces produkcyjny na linii produkcyjnej sterowany jest rytmem linii. Aby utrzymać rytm linii produkcyjnej, konieczne jest utrzymanie międzyoperacyjnych rezerw roboczych i zapasowych na standardowym poziomie. Ważne miejsce w sprawnym funkcjonowaniu linii produkcyjnej zajmuje terminowe dostarczanie materiałów i półproduktów do operacji procesu produkcyjnego.

Kontrola dyspozytorska w przedsiębiorstwie odbywa się poprzez porównanie informacji operacyjnych z planowanymi informacjami o etapach produkcji i zamówieniach. W przypadku zidentyfikowania odstępstw od realizacji planu podejmowane są działania mające na celu ich wyeliminowanie, co powoduje konieczność uregulowania procesu produkcyjnego.

Miesięczne plany operacyjne korygowane są poprzez dokonywanie zmian w planach kalendarzowych oraz opracowywanie dziesięciodniowych lub tygodniowych harmonogramów warsztatów i sekcji.

Struktura organizacyjna aparatu dyspozytorskiego przedsiębiorstwa zależy od rodzaju, charakteru i skali produkcji oraz struktury produkcji. W dużym przedsiębiorstwie obsługa spedycyjna może być podporządkowana dyrektorowi produkcji. W przedsiębiorstwach zajmujących się budową maszyn może istnieć dział wysyłkowy, na którego czele stoi główny dyspozytor. Kieruje grupami wysyłkowymi, które współdziałają z różnymi działami strukturalnymi, aby zapewnić rytmiczny postęp produkcji. W centralnym biurze wysyłkowym znajdują się grupy wysyłkowe zajmujące się produkcją główną, pomocniczą i przygotowaniem produkcji.

We współczesnych warunkach rynkowych system operacyjnej regulacji produkcji powinien być ukierunkowany na uzyskanie zaplanowanych wskaźników zapewniających każdemu przedsiębiorstwu wysoki dochód całkowity. Zmniejszenie wielkości produkcji w wielu przedsiębiorstwach, możliwe odchylenia faktycznego postępu produkcji od harmonogramów operacyjnych i inne czynniki rynkowe znacznie zwiększają rolę i znaczenie planowania produkcji w ogólności, a planowania kalendarza operacyjnego w szczególności w realizacji wielu ważnych funkcji współczesnego produkcja inżynieryjna. W tych warunkach główną wytyczną w operacyjnej regulacji produkcji nie powinna być eliminacja zidentyfikowanych odchyleń, ale stworzenie niezbędnych warunków produkcji do realizacji planów wydania produktu. Przyczyni się to do osiągnięcia planowanych wysokich wyników finansowych, które będą jednym z głównych rynkowych wskaźników wzrostu efektywności produkcji oraz osiągnięcia głównych celów strategicznych i operacyjnych przedsiębiorstwa.

Najbardziej efektywną pracę dyspozytorów osiąga się poprzez funkcjonowanie w przedsiębiorstwie zautomatyzowanych stanowisk pracy (AWS). W przypadku korzystania z zautomatyzowanego dyspozytora stanowiskowego wszystkie informacje o planowanym czasie produkcji wyrobów i planowanych harmonogramach załadunku sprzętu gromadzone są w komputerze. Zadaniem dyspozytora jest w tym przypadku szybkie wprowadzanie do komputera informacji o odchyleniach od planowanego postępu produkcji i korygowanie harmonogramów.

- Testy 2

- Zadanie nr 3 21

- Zadanie nr 6 23

- Zadanie nr 12 24

- Zadanie nr 15 27

- Referencje 30

Testy

1. Dlaczego badania produkcyjne zaczęto aktywnie prowadzić w XVIIIwiek?

b) wiąże się z powstaniem i rozwojem kapitalistycznego sposobu produkcji.

2. Kto zaproponował wcześniejsze zaplanowanie metod pracy i całej działalności produkcyjnej przedsiębiorstwa jako całości?

c) F. Taylora.

3. Kto opracował metodę mikroanalizy ruchów?

b) F.B. Gilberta i L. Gilberta;

4. Czy główne elementy operacji produkcyjnych zależą od treści dzieła?

Stanowisko to potwierdzili małżonkowie Gilbertów w procesie opracowywania techniki mikroanalizy ruchów.

6. Czy działalność przedsiębiorstwa można uznać za złożony, jednolity system składający się z sieci mniej złożonych podwładnych;

Działalność przedsiębiorstwa jest złożonym, wieloaspektowym procesem, który można rozpatrywać jako system składający się z szeregu podsystemów. Od skoordynowanej pracy tych podsystemów zależy efektywność całego przedsiębiorstwa.

7. Co obejmuje podsystem „badawczy”?

c) opracowanie harmonogramu pracy.

Podsystem „badawczy” może obejmować także: wyznaczanie kierunków rozwoju projektu; kalkulacja kosztorysów i metod kontroli kosztów; określenie niezawodności opracowywanego produktu itp.

8. Czy w rosyjskich przedsiębiorstwach istnieją specjalne usługi zarządzania produkcją?

Zdecydowana większość rosyjskich przedsiębiorstw nie posiada specjalnej usługi organizacji produkcji, ponieważ wielkość produkcji często nie pozwala na utrzymanie dodatkowego personelu. Obecność takich usług jest typowa dla dużych przedsiębiorstw, które mają złożony proces produkcyjny na dużą skalę.

9. Czy planowanie, analiza i kontrola stanowią odrębne etapy badań systemu jako całości?

Planowanie, analiza i kontrola to funkcje systemu produkcyjnego jako całości.

10. Za planowanie i monitorowanie bieżącego funkcjonowania systemu odpowiadają:

a) kierownicy produkcji;

11. Do którego podsystemu można zaliczyć warsztat mechaniczny zakładu budowy maszyn:

a) przetwarzanie;

12. Do jakiego podsystemu należy zaklasyfikować bibliotekę naukowo-techniczną zakładu budowy maszyn jako:

b) bezpieczeństwo.

13. W jakim podsystemie należy uwzględnić kontrolę jakości:

b) podsystem planowania i sterowania.

14. Czy to prawda, że cykl zarządzania produkcją rozpoczyna się od planowania?

Ponieważ planowanie pozwala określić charakter, formy i kolejność przyszłych działań.

15. Czy plany średniookresowe i operacyjne należy podporządkować celom strategicznym?

Plany średniookresowe i operacyjne są bowiem narzędziami osiągania celów strategicznych.

16. Czy zgadzasz się ze stwierdzeniem, że planowanie strategiczne zajmuje centralne miejsce we współczesnym zarządzaniu?

Cele strategiczne wyznaczają bowiem na długi okres główne kierunki rozwoju organizacji.

17. Ile poziomów planowania strategicznego przydziela się w zarządzaniu?

18. Czy istnieją różnice pomiędzy planami strategicznymi a strategią funkcjonalną?

Plany strategiczne z reguły uwzględniają możliwość osiągnięcia określonej pozycji rynkowej w określonym czasie. Strategia funkcjonalna uwzględnia konkretne funkcje: sprzedaż, zarządzanie zapasami, zakupy, produkcję, optymalne wykorzystanie zasobów ludzkich i materialnych itp.

19. Która z poniższych strategii ma na celu redukcję kosztów:

Strategia kontroli kosztów.

Strategia ta opiera się na obniżaniu kosztów własnych w stosunku do kosztów konkurencji. Prowadzona jest obowiązkowa kontrola kosztów, dzięki czemu osiągana jest wysoka efektywność produkcji. Przy niższych kosztach firma stara się utrzymać wysoki poziom zysku, choć ceny są niższe niż u konkurentów.

20. Czy istnieją różnice pomiędzy strategiami różnicowania i koncentracji?

Strategia różnicowania ma na celu dostarczanie na rynek towarów lub usług, które są atrakcyjniejsze pod względem jakościowym niż produkty konkurencji. Strategia skupienia polega na identyfikacji najbardziej dochodowego i efektywnego rodzaju działalności oraz koncentracji na niej.

21. Czy zgadzasz się ze stwierdzeniem, że główną strategią idei skupienia jest koncentracja na tym, w czym jesteś najlepszy?

22. Czy istnieją różnice pomiędzy planami strategicznymi a strategią funkcjonalną?

Strategia funkcjonalna lub strategia procesu produkcyjnego ma na celu wsparcie strategii firmy poprzez rozwiązywanie problemów, które powstają z uwzględnieniem potrzeb klienta.

23. Czy można wdrożyć strategię produkcyjną bez planu reklamowego?

24. Ustalany jest ostateczny plan sprzedaży:

Po opracowaniu planu wdrożenia.

25. Czy decyzje strukturalne dotyczące integracji pionowej, zdolności produkcyjnych, skali i kierunku produkcji powinny być ze sobą powiązane?

Ponieważ wszystkie decyzje strukturalne są częścią kompleksu decyzji produkcyjnych. Przyglądają się różnym aspektom procesu produkcyjnego.

26. Informacje o dynamice ogólnego popytu na porównywalne towary i usługi na rynku potrzebne są do:

Aby uzasadnić prawdopodobne przejście do produkcji dóbr wymiennych;

27. Czy istnieją różnice pomiędzy strukturą organizacyjną a strukturami tymczasowymi (projektowymi)?

Ogólna struktura organizacji może przetrwać dość długo. Przedsiębiorstwo może mieć jednak zadania tymczasowe związane z realizacją planu. W takim przypadku tworzone są tymczasowe (projektowe) struktury organizacyjne.

28. Czy zgadzasz się ze stwierdzeniem o konieczności wprowadzenia zmian w strukturze organizacji?

Przepis ten jest bardziej typowy dla przedsiębiorstw zagranicznych, ale ma również zastosowanie w praktyce rosyjskiej. Jeśli organizacja się rozwija, to jej struktura musi ulegać zmianom, aby jak najlepiej spełniać cele swojej działalności.

29. Czy zgadzasz się ze stwierdzeniem, że najważniejszym elementem fazy „definiowania i organizacji” jest ocena własnej pozycji na rynku?

Ocena przeprowadzana jest w celu określenia pozycji przedsiębiorstwa na rynku branżowym; przyciągnąć fundusze inwestorów do obiecującej produkcji; opracowywanie programów wejścia na nowe rynki.

30. Czy klasyczne teorie zarządzania mają zastosowanie w zarządzaniu produkcją?

Generalnie, klasyczne teorie z zakresu zarządzania sprawdzają się we współczesnych warunkach, natomiast współczesne zarządzanie opiera się na uwzględnianiu dorobku teorii i praktyki w zakresie zarządzania.

31. Jeżeli odpowiedź na pkt 30 jest pozytywna, podaj przykłady zastosowania różnych teorii z zakresu przywództwa w zarządzaniu produkcją.

32. Czy są jakieś wymagania dotyczące formułowania celów?

Cele muszą spełniać następujące wymagania: konkretne, widoczne, spójne i realistyczne.

33. Czy powinna istnieć informacja zwrotna pomiędzy przełożonym a podwładnymi?

Obecność informacji zwrotnej pomiędzy menedżerem a podwładnym zapewnia dokładniejsze zrozumienie poleceń kierownictwa, pozwala dostosować metody oddziaływania na podwładnych i sprawować kontrolę.

34. Czy typ konsumenta wpływa na strukturę organizacji?

Przedsiębiorstwa zainteresowane są taką organizacją pracy, która pozwala w pełni zaspokoić potrzeby wszystkich grup klientów. Na podstawie segmentacji rynku można stworzyć odpowiednie działy w organizacji.

34. Sposób przenoszenia części, w którym przetwarzanie odbywa się partiami, a przejście z operacji do operacji dopiero po przetworzeniu całej partii:

b) spójne;

35. W produkcji pojedynczej i na małą skalę zwykle stosuje się:

c) równoległo-szeregowy;

36. Główny PP jest podzielony na następujące funkcje:

a) zaopatrzenie, przetwarzanie i montaż;

37. Sekcje urządzeń są ułożone w kolejności TP:

a) konsystencja;

38. Czas trwania cyklu produkcyjnego wynosi:

a) czas, w którym produkty przetworzone znajdują się w produkcji;

39. Typ ruchu równoległo-sekwencyjnego:

a) z operacji na operację części są przenoszone pojedynczo lub w małych partiach;

40. Stosuje się ruch równoległy:

c) w produkcji wielkoseryjnej i masowej;

41. Proces produkcyjny przebiega:

b) w czasie i przestrzeni;

42. Zakończona część procesu technicznego wykonywana na jednym stanowisku pracy:

b) operacja technologiczna;

43. Głównym PP jest:

b) proces, w wyniku którego surowce i materiały przekształcają się w produkty;

44. Proces technologiczny to:

a) proces, w wyniku którego zmienia się kształt, wymiary i właściwości produktu;

45. Zgodnie ze wzorem: T=S tkomputer. i + /n - 1/x/S tkomputer. b - S tkomputer. m/ czas przetwarzania partii ustala się przy:

a) równoległy;

46. Proces pracy, podczas którego nie powstaje żaden produkt, to:

c) obsługa PP;

47. Proces nietechniczny to:

b) wszelkie czynności kontrolne i transportowe od momentu wykonania pierwszej operacji produkcyjnej do momentu dostarczenia gotowego produktu;

48. Produkt jest:

b) każdy element pracy, który ma być wytworzony w procesie produkcji;

49. Czas trwania cyklu produkcyjnego określa się wzorem:

a) Tc = T główny + T obs + T per

50. Proporcjonalność to:

d) nie ma poprawnej odpowiedzi.

Proporcjonalność to zgodność przepustowości (względnej produktywności na jednostkę czasu) wszystkich działów przedsiębiorstwa - warsztatów, sekcji, poszczególnych miejsc pracy do produkcji gotowych produktów.

51. Jednoczesne wykonywanie w czasie różnych części jednego złożonego programu to:

1. Równoległość.

52. Proces produkcyjny to:

1. Zespół wzajemnie powiązanych procesów pracy, w wyniku których surowce przekształcają się w gotowe produkty.

53. Ctworzywarunki jednolitej produkcji w całym zakresiemicały okres planowania:

1. Rytm.

54. Nowa technologia w procesie tworzenia przechodzi przez następujące etapy:

1. Badania naukowe, projektowanie i rozwój techniczny, rozwój produkcji.

55. Opracowanie procesu technologicznego odbywa się:

1. Po przetestowaniu projektu pod kątem wykonalności.

56. Stopień szczegółowości projektu zależy od:

1. Typ części.

57. Współczynnik użytecznego wykorzystania materiału oblicza się według wzoru:

2. Kim = Md / Mz * 100

58. Debugowanie procesów technicznych w ogóle i dokumentacji projektowej kończy się:

3. Szkolenia projektowe.

59. Początkowym etapem projektowania produktu jest opracowanie:

1. Dane techniczne.

60. Wskaźnikami wykonalności produkcji mogą być:

2. Absolutne i względne.

61. Proces eksperymentowania stosuje się, gdy:

1. Pojedyncza produkcja.

62. Koszty w zależności od sposobu przetwarzania nazywane są:

1. Koszt technologiczny.

63. Przeznaczenie produktu, zakres stosowania, wymagania eksploatacyjne, techniczne i ekonomiczne określają:

1. Dane techniczne.

64. Ogólny wygląd produktu, jego główna idea określa:

1. Projekt projektu.

65. Obliczanie geometrycznych kształtów i rozmiarów części, wybór materiałów i półfabrykatów określa się podczas kompilacji:

1. Projekt techniczny.

66. Czy zgadzasz się ze stwierdzeniem, że skuteczne zarządzanie produkcją nie jest możliwe bez naukowej organizacji pracy?

Organizacja pracy powinna opierać się na osiągnięciach naukowych i najlepszych praktykach, zapewniając wzrost wydajności pracy i ochronę zdrowia ludzkiego.

67. Który element zarządzania produkcją powinien obejmować „organizację pracy”:

B) określenie warunków i organizacji

68. Zawodowy i kwalifikacyjny podział pracy wiąże się z:

69. Czy potrzebne są dodatkowe warunki wprowadzenia naukowej organizacji pracy?

Wprowadzenie naukowej organizacji pracy wymaga spełnienia następujących warunków:

Opracowanie planu wdrożenia;

Utworzenie jednostki lub wykonawcy odpowiedzialnego za tę pracę (centrum odpowiedzialności);

Jasne określenie odpowiedzialności i funkcji kontrolnych;

Stworzenie systemu szkoleń i certyfikacji personelu;

Stworzenie systemu materialnych i moralnych zachęt do pracy.

70. Czy zgadzasz się ze stwierdzeniem, że organizacja miejsca pracy polega na wyposażeniu go w narzędzia i przedmioty pracy ustawione w określonej kolejności?

Wynika to z definicji organizacji miejsca pracy.

71. Ilość i pracochłonność stale wykonywanej pracy odzwierciedla:

B) poziom organizacyjny miejsca pracy.

72. Od czego zaczyna się planowanie miejsca pracy:

A) określenie lokalizacji miejsca pracy na budowie zgodnie z jego specjalizacją;

73. Czy przy planowaniu obszarów usług należy uwzględniać przepływ wniosków?

Wyjściową cechą, którą należy wziąć pod uwagę przy planowaniu obszarów usług, jest przepływ zgłoszeń na usługę w jednostce czasu.

74. Czy wiedza o przepływie i intensywności obsługi jest wystarczająca do oceny przyjętego systemu obsługi?

Wskazane jest również zbadanie stopnia wykorzystania sprzętu wchodzącego w skład obszaru usługowego, dla którego konieczna jest analiza element po elemencie struktury czasu pracy sprzętu.

75. Jeżeli stosunek czasu obsługi do czasu pracy maszyny jest większy od jedności, obszar obsługi:

B) niedopuszczalne.

76. Czy standaryzacja pracy ma znaczenie w pracy kierownika produkcji?

Racjonowanie pracy umożliwia zapewnienie warunków dla jednakowej intensywności i intensywności pracy nie tylko na identycznych, ale i odmiennych stanowiskach pracy.

77. Czy wobec pracowników należy stosować standardy pracy?

Pracę pracowników można mierzyć także ramami czasowymi i wskaźnikami wydajności.

78. Czy są jakieś różnice pomiędzy pojęciami „czasu standardowego” i „produkcji standardowej”

79. Czy wskazane jest reglamentowanie pracowników mikroelementami?

System wzorców mikroelementów umożliwia badanie metod pracy. Jest to ważne dla identyfikacji zmian w sposobie wykonywania pracy i zmian w spędzanym czasie.

80. Która metoda pomiaru produktywności pracy jest preferowana w zarządzaniu wynikami?

Praca.

Ponieważ wskaźniki intensywności pracy można obliczyć według obszarów pracy i kategorii pracowników.

81. Jaka jest istota systemu logistycznego ze stałą wielkością zamówień?

System stałej ilości zamówień kontroluje poziom zapasów. Gdy poziom zapasów spadnie poniżej ustalonego poziomu (punktu zamówienia), wydawane jest zlecenie uzupełnienia. W tym systemie istotne staje się określenie ekonomicznie uzasadnionej (optymalnej) wielkości zamówienia.

82. Jaka jest istota systemu logistycznego o ustalonym przedziale czasowym?

System ze stałym odstępem czasowym pomiędzy zamówieniami polega na składaniu zamówień na uzupełnienie zapasów z określoną częstotliwością.

83. Jak ustala się zapotrzebowanie na materiały?

Istnieją trzy metody obliczania zapotrzebowania na materiały: deterministyczne (pewne); stochastyczny (probabilistyczny, losowy); heurystyczny. Najbardziej powszechną i niezawodną jest metoda deterministyczna lub metoda zliczania bezpośredniego.

84. Jakie jest praktyczne znaczenie analizy ABC i analizy XYZ?

Analiza ABC jest zwykle stosowana do przydzielania materiałów na podstawie ilości i ceny (lub innych cech).

Korzystając z analizy XYZ, asortyment części znajdujących się na magazynie rozkłada się w zależności od częstotliwości zużycia.

85. Jakie są cechy systemów« wypychanie» I« poprzez pociągnięcie» produkty wprowadzone do produkcji?

System push wyrobów wprowadzanych do produkcji zakłada, że wytwarzanie wyrobów rozpoczyna się na jednym końcu linii produkcyjnej, przechodzi przez sekwencyjny ciąg operacji technologicznych i kończy się obróbką na drugim końcu łańcucha produkcyjnego.

System „wyciągania” produktów polega na przyjmowaniu produktów z poprzedniego miejsca w miarę potrzeb. Centralny system kontroli nie zakłóca wymiany przepływów materiałowych pomiędzy różnymi działami przedsiębiorstwa i nie wyznacza dla nich bieżących celów produkcyjnych.

86. Co to jest magazyn?

c) budynki, budowle, urządzenia przeznaczone do przyjmowania, koncentracji i przechowywania różnych dóbr materialnych, przygotowania ich do przemysłowej konsumpcji i rytmicznego udostępniania konsumentom

87. Jaki jest najbardziej standardowy rodzaj przemieszczania produktów?

a) dwupoziomowy;

88. Ile jest klas służby?

89. Z ilu elementów składa się całkowita powierzchnia magazynu?

o czwartej.

90. Na ile grup podzielone są maszyny ładujące i rozładowujące?

91. Co decyduje o kolejności zdarzeń systemu obsługującego?

a) przepływ żądań;

92. Jaki jest rodzaj zależności współczynnika obciążenia ekspansywnego od czasu pracy maszyny?

prosty;

93. Jakie zmiany w charakterystyce maszyny będą wynikać z maksymalnego wykorzystania nośności i prędkości mechanizmu?

a) do intensyfikacji;

94. Jakie obszary wewnętrznego ryzyka gospodarczego wyróżniają centra odpowiedzialności?

Transport, zaopatrzenie, produkcja, ryzyko magazynowania wyrobów gotowych, sprzedaż, zarządzanie.

95. Jakie działy strukturalne przedsiębiorstwa mogą być akumulatorami jego wydatków? Co jeszcze może służyć jako podstawa alokacji kosztów?

Centrum kosztów, jako podstawa klasyfikacji przyjęta dla poprzedniego etapu, służy jako jednostka organizacyjna służąca akumulacji kosztów przed ich późniejszym podziałem na dowolnej podstawie.

W zależności od stopnia i kierunku uszczegółowienia kosztów, taką podstawą mogą być małe podziały strukturalne przedsiębiorstwa, rodzaje produktów, czynniki produkcji itp.

96. Dlaczego przy przeprowadzaniu analizy porównawczej ryzyka ekonomicznego dwóch przedsiębiorstw preferuje się czynniki produkcji jako cechę identyfikującą grupy ryzyka niż np. asortyment produktów?

Identyfikacja grup ryzyka na podstawie czynników produkcji jest uniwersalna dla wszystkich przedsiębiorstw.

97. Jaką sytuację charakteryzuje wskaźnik zgodności wynoszący 1,1?

Nie ma ryzyka, że przy tej produkcji nie będzie popytu na produkty.

98. Jaką decyzję zarządczą i dlaczego podejmiesz, mając wskaźnik zgodności 1,1 w odniesieniu do ceny wytwarzanych produktów? Jakie są możliwe konsekwencje Twojej decyzji dla firmy?

Wskaźnik dopasowania wynoszący 1,1 wskazuje, że popyt na produkt przewyższa jego podaż. W tych warunkach cena wytwarzanych produktów może zostać podniesiona, co doprowadzi do wzrostu zysku przedsiębiorstwa.

99. Dlaczego przy wskaźniku zgodności wynoszącym 0,85 koszty produkcji mogą wzrosnąć, a jakość produktu może się obniżyć?

Wskaźnik zgodności wynoszący 0,85 wskazuje na wysokie ryzyko braku popytu na produkt. W tej sytuacji wielkość produkcji będzie minimalna, podobnie jak wielkość inwestycji na jednostkę produkcji. Doprowadzi to do wzrostu kosztów produkcji i obniżenia jakości produktu.

100. Dlaczego i jaką część czasu produkcji, gdy istnieje ryzyko braku popytu na produkty, czy słuszniej jest przypisywać straty niż pożytecznie wydatkowaną pracę?

Jeżeli istnieje ryzyko, że na produkt nie będzie popytu, oznacza to, że produkt ten został już wyprodukowany i należy go w taki czy inny sposób wykorzystać. Straty obejmować będą część czasu produkcyjnego o charakterze serwisowym, wydatkowaną na transport i magazynowanie wyrobów gotowych oraz ich utylizację.

101. Czy inflacja może powodować ryzyko braku popytu na produkty?

Tak, inflacja może negatywnie wpłynąć na koszty czynników produkcji, co z kolei nieuchronnie wpłynie na koszty produkcji i jej cenę. Jeżeli popyt na dany produkt jest elastyczny, to wzrost ceny będzie prowadził do zmniejszenia wolumenu konsumpcji tego produktu i wzrostu ryzyka braku popytu.

102. Dlaczego ryzyko braku popytu na produkty zalicza się do ryzyk mieszanych?

Ponieważ może wiązać się zarówno z niepewnością sytuacji zewnętrznej, jak i z działalnością samego przedsiębiorstwa wytwarzającego i (lub) sprzedającego produkty.

103. Czy ryzyko braku popytu na produkty można zakwalifikować jako wewnątrzgałęziowe?

NIE. Ryzyko to istnieje w wyniku odchyleń od normalnych warunków w dwóch branżach: produkcji i sprzedaży produktów. W konsekwencji na tym poziomie klasyfikacji jest ona zróżnicowana.

104. Dlaczego cena jest zarówno wewnętrznym, jak i zewnętrznym czynnikiem popytu na produkty przedsiębiorstwa?

Ponieważ cena produktów zależy zarówno od czynników wewnętrznych (koszt produkcji), jak i czynników zewnętrznych (stan popytu, konkurencja itp.).

105. Dlaczego wzrost liczby odbiorców produktów przedsiębiorstwa zmniejsza ryzyko braku popytu, a wzrost liczby kanałów dystrybucji je zwiększa?

Wzrost liczby konsumentów zwiększa popyt na produkty, a tym samym zmniejsza ryzyko braku ich popytu. Zwiększanie kanałów dystrybucji zwiększa zasięg geograficzny jej dystrybucji, zwiększając tym samym ryzyko braku popytu na produkty na niektórych rynkach o niesprzyjających warunkach.

106. Dlaczego wykrycie ryzyka w procesie produkcyjnym będzie wiązać się z większymi stratami dla przedsiębiorstwa w porównaniu z etapem jego rozwoju?

Zaprzestanie produkcji na etapie rozwoju wiąże się z mniejszymi stratami, ponieważ na etapie rozwoju produktu wolumen jego produkcji jest stosunkowo niewielki, a także koszty jego opracowania i wdrożenia.

107. Czy słuszne byłoby podjęcie przez kierownictwo decyzji o zaprzestaniu produkcji produktów, na które popyt jest ograniczony ze względu na wysokie ceny? Jakie w tym przypadku są elementy strat ekonomicznych, jakie poniesie firma?

Jeżeli wysoka cena produktu jest spowodowana wysokimi kosztami wytworzenia tych produktów i wysokimi kosztami produkcji, wówczas decyzja kierownictwa o wstrzymaniu produkcji będzie słuszna. W takim przypadku należy rozważyć możliwości obniżenia kosztów produkcji, dzięki czemu możliwa jest obniżka ceny.

W tym przypadku składnikami strat ekonomicznych jakie poniesie przedsiębiorstwo będą koszty wytworzenia tego produktu, jego magazynowania i utylizacji. Sprzedając produkty po obniżonej cenie, spółka poniesie stratę w wysokości różnicy pomiędzy kosztami jego wytworzenia a zyskiem ze sprzedaży.

108. Jakie są główne etapy obiegu materialnego majątku obrotowego przedsiębiorstwa?

Etapy te można podzielić na trzy grupy: pierwsza – materiały na etapie produkcji, druga – materiały w procesie produkcyjnym, trzecia – sprzedaż gotowych produktów.

109. Jeżeli w okresie sprawozdawczym przedsiębiorstwo zastąpiło niektóre rodzaje zasobów materialnych innymi, w jakich jednostkach miary można obliczyć całkowitą zmianę jego kosztów rzeczowych?

Według ilości i kosztów.

110. Jeżeli przy wymianie materiału jakość gotowego produktu uległa pogorszeniu, co może spowodować zmniejszenie zysku przedsiębiorstwa?

Pogorszenie jakości gotowych produktów może skutkować odmową przyjęcia produktu przez kupującego i nałożeniem kar na producenta.

111. Który sposób rozliczania materiałów pozwala minimalizować zysk w okresie sprawozdawczym?

Metoda rachunkowości, w której cena materiałów w okresie sprawozdawczym jest maksymalna.

112. Która (która) metoda rozliczania materiałów pozwala dokładniej określić wysokość kosztów materiałów do produkcji i ich zapasów?

Aby uniknąć ryzyka braku popytu na produkty, przedsiębiorstwo musi wybrać taką metodę rozliczania materiałów, która po pierwsze będzie najdokładniej odzwierciedlała rzeczywisty koszt zasobów materialnych zużywanych w procesie swojej działalności, a po drugie minimalizuje koszty koszty zużycia materiałów z punktu widzenia ich rozliczania. Ta metoda to metoda Fifo.

113. Czy w procesie diagnostycznym przeprowadzana jest ocena ryzyka?

Tak. Funkcja diagnostyczna polega na szczegółowej identyfikacji przyczyn i czynników odchyleń rzeczywistych wartości ryzyk ekonomicznych na badanym obiekcie od planowanych wartości wskaźników. Nie ogranicza się jednak do identyfikacji związków przyczynowo-skutkowych danego przedmiotu analizy, ale pozwala także na sformułowanie rekomendacji dotyczących metod i wskaźników identyfikujących pojawiające się niespójności.

114. Na jakim etapie podejmowania decyzji zarządczej i dlaczego dokonuje się integralnej jakościowej oceny jej ryzyka?

Na ostatnim etapie, przed podjęciem ostatecznej decyzji, dokonywana jest sumaryczna, integralna ocena ryzyka, która uwzględnia dwa powiązane ze sobą aspekty: jakościowy i ilościowy.

115. Jeżeli decyzja zarządcza ma dwie ścieżki według kryterium kosztowego, a czas jej realizacji jest w obu przypadkach taki sam, to co przesądzi o wyborze jednego rozwiązania?

Aby rozwiązać taki problem, możesz skorzystać z jednej z metod kombinatoryki - zbudowania „drzewa możliwości”, które pozwala szybko uporządkować możliwe wskaźniki ilościowe określające ryzyko, koszty i czas realizacji projektu (lub dowolnego innego zestawu szacunki ilościowe i jakościowe) i wybrać najbardziej akceptowalny.

116. W jaki sposób wskaźniki prawdopodobieństwa, niebezpieczeństwa i wagi ryzyka są ze sobą powiązane?

Charakteryzują się obecnością:

Grupa I - największe niebezpieczeństwo, największe prawdopodobieństwo, a co za tym idzie największe znaczenie ryzyka;

Grupa II – umiarkowane zagrożenie, średnie prawdopodobieństwo i średni stopień ważności ryzyka;

Grupa III – ryzyko niskie, małe prawdopodobieństwo i niewielka waga ryzyka.

117. Do której grupy wskaźników bezwzględnych czy względnych zaliczysz dany wskaźnik?« oczekiwane przychody ze sprzedanych produktów» ? Dlaczego?

Wskaźnik „oczekiwane przychody ze sprzedaży produktów” można zaliczyć do grupy wskaźników bezwzględnych, jeżeli jest liczony kwotą oczekiwanych przychodów. Wskaźnik ten będzie względny w porównaniu z innym wskaźnikiem.

118. Jakie są różnice oraz jakie są zalety i wady obiektywnych i subiektywnych metod obliczania prawdopodobieństwa wystąpienia zdarzenia?

Obiektywną metodą określania prawdopodobieństwa jest obliczenie częstotliwości występowania badanego zdarzenia. Subiektywna metoda określania prawdopodobieństwa opiera się na zastosowaniu subiektywnych kryteriów opartych na pewnych założeniach.

119. Czy ewentualny spadek wolumenu sprzedaży o 5% oznacza początek sytuacji ryzyka i dlaczego?

Realny spadek wolumenów sprzedaży nawet o 5% może wskazywać na wystąpienie sytuacji ryzykownej. Aby zapobiec materializacji tego ryzyka, należy przeanalizować przyczyny, które spowodowały spadek wolumenów sprzedaży i podjąć działania stabilizujące sytuację.

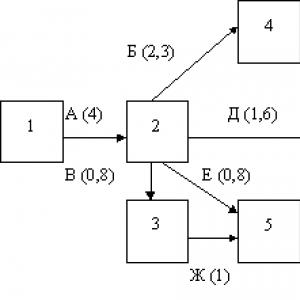

Zadanie nr 3

Określ program krytyczny i ustal, w jakiej liczbie części rocznie zaleca się ich obróbkę na maszynie czterowrzecionowej zamiast na maszynie rewolwerowej, podając następujące dane:

Rozwiązanie

Koszt wytworzenia partii części Cn, ustalony podczas projektowania procesu technologicznego, rozpatrywany jest jako suma dwóch rodzajów kosztów: zależnych i niezależnych od liczby części w partii. Określa się to wzorem:

ZN = przyp + w

Do liczby kosztów przetworzenia jednej części p , w zależności od wielkości partii P, obejmują koszty podstawowych materiałów i wynagrodzeń pracowników produkcyjnych, a także niektóre inne wydatki. Do liczby kosztów v , niezależnie od ilości części w partii, uwzględniają koszty przygotowania dzieła (operacji) i jego wyposażenia technologicznego, ustawienia sprzętu, instruktażu itp. Koszty te ustalane są w pierwszej kolejności dla partii jako całości, a następnie w przeliczeniu na część.

Koszt wytworzenia jednej części SD przy rozpoczęciu obróbki partii części P komputer. określone wzorem:

SD=p+v/n

1. Ustalmy koszt wykonania jednej części na maszynie rewolwerowej (RS) i czterozębnej. automatyczne (NA) na podstawie wysokości kosztów w zależności od ilości części w partii:

RS = 13 + 3 + 2 + 3 = 21 kopiejek/szt.

NA = 4 + 5 + 2 + 6 = 17 kopiejek/sztukę.

2. Należy pamiętać, że wysokość kosztów niezależna od ilości produktów w partii (koszt ustawienia i eksploatacji sprzętu) na maszynie rewolwerowej jest ponad trzykrotnie niższa (10 rubli/rok) od tej samej kwoty dla maszyny czteroczęściowej. maszyna (32 ruble/rok). Koszty te zostaną rozłożone równomiernie na całą liczbę części w partii, a więc liczba części w partii wykonanej na czterech szczelinach. maszyna powinna być 3,5 razy większa niż liczba części wykonanych na maszynie rewolwerowej.

3. Ustalmy całkowity koszt produktów (na podstawie sumy kosztów zależnych i niezależnych od ilości produktów w partii), przy wielkości partii 100 sztuk.

RS = (0,21 * 100 + 10) / 100 = 0,31 kopiejek/sztukę.

NA = (0,17 * 100 + 32) / 100 = 0,49 kopiejek/sztukę.

Jeżeli wielkość partii wynosi 350 produktów rocznie, wówczas koszt jednej części w partii wyniesie:

RS = (0,21 * 350 + 10) / 350 = 0,24 kopiejek/sztukę.

NA = (0,17 * 350 + 32) / 350 = 0,26 kopiejek/sztukę.

Jeżeli wielkość partii wynosi 700 produktów rocznie, wówczas koszt jednej części w partii będzie wynosić:

RS = (0,21 * 700 + 10) / 350 = 0,22 kopiejek/sztukę.

NA = (0,17 * 700 + 32) / 350 = 0,22 kopiejek/sztukę.

Jeżeli wielkość partii wynosi 800 produktów rocznie, wówczas koszt jednej części w partii będzie wynosić:

RS = (0,21 * 800 + 10) / 350 = 0,22 kopiejek/sztukę.

NA = (0,17 * 800 + 32) / 350 = 0,21 kopiejek/sztukę.

Dlatego też, gdy ilość części przekracza 800 sztuk/rok, zaleca się ich obróbkę na maszynie czterowrzecionowej zamiast na maszynie rewolwerowej.

Problem nr 6

Produkt sprzedawany jest w cenie 4 rubli, ale w przypadku partii powyżej 150 produktów udzielana jest 10% zniżka. Firma, która konsumuje 20 produktów dziennie, chce zdecydować, czy skorzystać z rabatu. Koszt złożenia zamówienia na jedną partię wynosi 50 rubli, koszt przechowywania jednego produktu to 0,03 rubla. w dzień. Czy warto skorzystać z rabatu dla firmy?

Rozwiązanie

1. Koszt złożenia zamówienia na partię 20 produktów wyniesie:

20 * 4 + 50 = 130 rub.

130 / 20 = 6,5 rubla.

2. Koszt złożenia zamówienia na partię 155 produktów, z uwzględnieniem kosztów magazynowania, wyniesie:

(155 * 4) - 10% + (155 * 0,03) + 50 = 620 - 62 + 4,65 + 50 = 612,65 rub.

W tym przypadku cena jednego produktu będzie wynosić:

612,65 / 155 = 3,95 rubla.

Tym samym cena jednego produktu zakupionego z rabatem, nawet biorąc pod uwagę koszty przechowywania, jest niższa niż przy zakupie partii 20 sztuk. Dlatego wskazane jest, aby firma skorzystała z przyznanego rabatu.

Zadanie nr 12

Identyfikacja możliwych rodzajów ryzyka zewnętrznego i wewnętrznego przedsiębiorstwa produkującego wyroby wełniane pikowane (koce, kurtki, kombinezony itp.). Skonstruuj schemat analizy ryzyka ekonomicznego tego przedsiębiorstwa i zaproponuj sposoby minimalizacji ewentualnego wewnętrznego ryzyka ekonomicznego tego przedsiębiorstwa.

Rozwiązanie

Liczba możliwych ryzyk jest dość duża i nie da się uwzględnić absolutnie wszystkich ryzyk. W zależności od miejsca wystąpienia wszelkie ryzyka można podzielić na zewnętrzne i wewnętrzne. Do ryzyk zewnętrznych zalicza się te, których przyczyny ulokowane są w otoczeniu zewnętrznym, natomiast do ryzyk wewnętrznych zalicza się zazwyczaj te rodzaje ryzyk, które powstają w wyniku działalności samego przedsiębiorstwa.

Wskazane jest rozróżnienie kategorii ryzyk mieszanych. Wynika to z faktu, że istnieją rodzaje ryzyka gospodarczego generowanego częściowo przez otoczenie zewnętrzne przedsiębiorstwa, a częściowo przez jego działania wewnętrzne.

Ogólny schemat analizy działalności biznesowej przedstawiono w Załączniku 1. Tutaj przyjrzymy się bardziej szczegółowo głównym rodzajom ryzyka biznesowego.

Ryzyka zewnętrzne obejmują ryzyko ogólne gospodarcze, rynkowe, społeczno-demograficzne, naturalne i klimatyczne, informacyjne, naukowe, techniczne i regulacyjne.

Przyczyny zewnętrznych typów ekonomicznych, rynkowych, przyrodniczo-klimatycznych, informacyjnych, naukowych, technicznych i regulacyjnych mogą leżeć w działaniach podmiotów zarówno środowiska zewnętrznego, jak i wewnętrznego. Dlatego zaliczają się do kategorii ryzyka mieszanego.

Ryzyko wewnętrzne wyróżnia się ośrodkami generowania kosztów, tj. według obszarów jej powstawania. Centra kosztów to poszczególne działy przedsiębiorstwa, do których można przypisać koszty. Ryzyka wewnętrzne mogą obejmować: ryzyko związane z transportem, dostawami, produkcją, magazynowaniem wyrobów gotowych, sprzedażą, zarządzaniem.

W przypadku ryzyk zaliczanych do zewnętrznych, te podtypy ryzyka wewnętrznego mogą częściowo wynikać z przyczyn niezależnych od zakresu analizy. Takie podtypy należy uznać za ryzyko mieszane. Należą do nich: transport, zaopatrzenie, sprzedaż.

W sytuacji opisanej w zadaniu ryzykami zewnętrznymi działalności gospodarczej przedsiębiorstwa produkującego wyroby pikowane wełniane będą:

Ogólne pogorszenie sytuacji gospodarczej w kraju;

Zmiany warunków rynkowych w niekorzystnym kierunku;

Spadek popytu na produkty firmy wśród niektórych grup konsumentów;

Zmiany warunków naturalnych i klimatycznych w kierunku ocieplenia;

Wyprzedzenie konkurencyjnych przedsiębiorstw pod względem parametrów informacyjnych, naukowych i technicznych;

Zmiany w ustawodawstwie gospodarczym, wzrost podatków.

Wewnętrzne czynniki ryzyka dla przedsiębiorstwa produkującego wyroby pikowane wełniane obejmują:

Podwyżka stawek transportowych;

Ryzyko niedoboru surowców, wzrostu kosztów dostarczanych materiałów lub obniżenia ich jakości;

Awarie w produkcji prowadzące do wzrostu kosztów produkcji lub obniżenia jakości gotowych produktów;

Ryzyko pogorszenia jakości gotowych produktów na skutek niewłaściwych warunków przechowywania;

Ryzyko braku popytu na produkty, zmniejszenie popytu na nie;

Ryzyko nieracjonalnej organizacji produkcji i sprzedaży.

Działaniami minimalizującymi ewentualne wewnętrzne ryzyko gospodarcze danego przedsiębiorstwa mogą być:

1. Zawarcie umów długoterminowych z organizacjami transportowymi i zaopatrzeniowymi. Warunki umowy muszą zapewniać maksymalną stabilność warunków dostaw i transportu.

2. Racjonalna organizacja produkcji, pozwalająca na redukcję kosztów i maksymalizację jakości wyrobów gotowych. Organizacja optymalnych warunków przechowywania wyrobów gotowych.

3. Badanie warunków rynkowych i żądań konsumentów. Identyfikacja czynników wpływających na stan popytu, kontrola polityki cenowej, właściwa polityka komunikacyjna, reklama.

4. Poprawa jakości pracy kadry kierowniczej. Uzasadnienie podejmowania decyzji dotyczących produkcji i sprzedaży, poszukiwanie bardziej opłacalnych, alternatywnych opcji.

Zadanie nr 15

Wśród wymienionych poniżej wskaźników należy wyróżnić te charakteryzujące możliwość wystąpienia ryzyka braku popytu na produkty związanego z jakością produkcyjnych środków trwałych przedsiębiorstwa. Połącz wybrane wskaźniki w grupy według ich poziomu produktywności, stanu technicznego, intensywności użytkowania, aktualizacji, wystarczalności.

Dostępność środków trwałych na określony okres.

Stopień zużycia.

Średni roczny koszt części czynnej przemysłowych i produkcyjnych środków trwałych.

Czas spędzony na planowych naprawach.

Stosunek kapitału do pracy pracowników.

Kapitałochłonność produkcji.

Średni roczny koszt przemysłowych aktywów produkcyjnych.

Czynnik odnowienia.

Współczynnik przydatności.

Średni wiek sprzętu.

Współczynnik zmiany sprzętu.

Stopień ścieralności.

Współczynnik płynności.

Zaktualizuj współczynnik intensywności.

Produktywność kapitału.

Liczba godzin faktycznego przestoju sprzętu.

Udział faktycznie działającego sprzętu w zainstalowanym sprzęcie.

Współczynnik wykorzystania sprzętu według mocy.

Stopień wykorzystania sprzętu w czasie.

Stosunek zmianowy pracownika.

Liczba nieplanowanych postojów sprzętu.

Rozwiązanie

Na ryzyko braku popytu na produkty związane z jakością produkcyjnych środków trwałych przedsiębiorstwa mogą wpływać następujące czynniki:

Według poziomu wydajności:

1. Czas spędzony na planowych naprawach;

2. Kapitałochłonność produkcji;

3. Liczba godzin faktycznego przestoju sprzętu.

Według stanu technicznego:

1. Szybkość zużycia;

2. Współczynnik sprawności;

3. Średni wiek sprzętu;

4. Liczba nieplanowanych postojów sprzętu.

Według intensywności użytkowania:

1. Wskaźnik płynności;

2. Stopień wykorzystania sprzętu według mocy;

3. Stopień wykorzystania sprzętu w czasie.

Według intensywności aktualizacji:

1. Stawka odnowienia;

2. Współczynnik zmiany sprzętu;

3. Szybkość ścierania;

4. Zaktualizuj współczynnik intensywności.

Według wystarczalności:

1. Dostępność środków trwałych na określony czas;

2. Stosunek kapitału do pracy pracowników.

Bibliografia

1. Ipatov M.I., Turovets O.G. Ekonomika, organizacja i planowanie technicznego przygotowania produkcji. M.: Szkoła wyższa, 1987.

2. Kozlovsky V.A., Markina T.V., Makarov V.M. Zarządzanie produkcją i operacją. Petersburg: Literatura specjalna, 1998.

3. Makarenko M.V., Makhalina O.M. Zarządzanie produkcją. M.: PRZED, 1998.

4. Zarządzanie organizacją / wyd. Z P. Rumyantseva, N.A. Solomatina. M.: INFRA_M, 1995.

5. Zarządzanie organizacją / wyd. A.G. Porshieva, Z.P. Rumyantseva, N.A. Salomatina. M.: INFRA_M, 1999.

6. Fatkhutdinov R.A. Zarządzanie produkcją. M.: Banki i giełdy, YUMITI, 1997.

Testy1. Dlaczego badania produkcyjne zaczęto aktywnie prowadzić w XVIIIwiek?

b) wiąże się z powstaniem i rozwojem kapitalistycznego sposobu produkcji.

2. Kto zaproponował wcześniejsze zaplanowanie metod pracy i całej działalności produkcyjnej przedsiębiorstwa jako całości?

c) F. Taylora.

3. Kto opracował metodę mikroanalizy ruchów?

b) F.B. Gilberta i L. Gilberta;

4. Czy główne elementy operacji produkcyjnych zależą od treści dzieła?

b) nie.

Stanowisko to potwierdzili małżonkowie Gilbertów w procesie opracowywania techniki mikroanalizy ruchów.

5. Czy można zastosować zalecenia A.K.? Gasteva w nowoczesnych warunkach?

a) tak.

Zalecenia Gastajewa odnoszą się do ogólnych zasad racjonalnej organizacji procesów produkcyjnych, dlatego nie straciły na aktualności we współczesnych warunkach.

6. Czy działalność przedsiębiorstwa można uznać za złożony, jednolity system składający się z sieci mniej złożonych podwładnych;

a) tak.

Działalność przedsiębiorstwa jest złożonym, wieloaspektowym procesem, który można rozpatrywać jako system składający się z szeregu podsystemów. Od skoordynowanej pracy tych podsystemów zależy efektywność całego przedsiębiorstwa.

7. Co obejmuje podsystem „badawczy”?

c) opracowanie harmonogramu pracy.

Podsystem „badawczy” może obejmować także: wyznaczanie kierunków rozwoju projektu; kalkulacja kosztorysów i metod kontroli kosztów; określenie niezawodności opracowywanego produktu itp.

8. Czy w rosyjskich przedsiębiorstwach istnieją specjalne usługi zarządzania produkcją?

b) nie.

Zdecydowana większość rosyjskich przedsiębiorstw nie posiada specjalnej usługi organizacji produkcji, ponieważ wielkość produkcji często nie pozwala na utrzymanie dodatkowego personelu. Obecność takich usług jest typowa dla dużych przedsiębiorstw, które mają złożony proces produkcyjny na dużą skalę.

9. Czy planowanie, analiza i kontrola stanowią odrębne etapy badań systemu jako całości?

b) nie.

Planowanie, analiza i kontrola to funkcje systemu produkcyjnego jako całości.

10. Za planowanie i monitorowanie bieżącego funkcjonowania systemu odpowiadają:

a) kierownicy produkcji;

11. Do którego podsystemu można zaliczyć warsztat mechaniczny zakładu budowy maszyn:

a) przetwarzanie;

12. Do jakiego podsystemu należy zaklasyfikować bibliotekę naukowo-techniczną zakładu budowy maszyn jako:

b) bezpieczeństwo.

13. W jakim podsystemie należy uwzględnić kontrolę jakości:

b) podsystem planowania i sterowania.

14. Czy to prawda, że cykl zarządzania produkcją rozpoczyna się od planowania?

a) tak;

Ponieważ planowanie pozwala określić charakter, formy i kolejność przyszłych działań.

15. Czy plany średniookresowe i operacyjne należy podporządkować celom strategicznym?

a) tak;

Plany średniookresowe i operacyjne są bowiem narzędziami osiągania celów strategicznych.

16. Czy zgadzasz się ze stwierdzeniem, że planowanie strategiczne zajmuje centralne miejsce we współczesnym zarządzaniu?

a) tak;

Cele strategiczne wyznaczają bowiem na długi okres główne kierunki rozwoju organizacji.

17. Ile poziomów planowania strategicznego przydziela się w zarządzaniu?

b) trzy.

18. Czy istnieją różnice pomiędzy planami strategicznymi a strategią funkcjonalną?

a) tak;

Plany strategiczne z reguły uwzględniają możliwość osiągnięcia określonej pozycji rynkowej w określonym czasie. Strategia funkcjonalna uwzględnia konkretne funkcje: sprzedaż, zarządzanie zapasami, zakupy, produkcję, optymalne wykorzystanie zasobów ludzkich i materialnych itp.

19. Która z poniższych strategii ma na celu redukcję kosztów:

Strategia kontroli kosztów.

Strategia ta opiera się na obniżaniu kosztów własnych w stosunku do kosztów konkurencji. Prowadzona jest obowiązkowa kontrola kosztów, dzięki czemu osiągana jest wysoka efektywność produkcji. Przy niższych kosztach firma stara się utrzymać wysoki poziom zysku, choć ceny są niższe niż u konkurentów.

20. Czy istnieją różnice pomiędzy strategiami różnicowania i koncentracji?

Tak.

Strategia różnicowania ma na celu dostarczanie na rynek towarów lub usług, które są atrakcyjniejsze pod względem jakościowym niż produkty konkurencji. Strategia skupienia polega na identyfikacji najbardziej dochodowego i efektywnego rodzaju działalności oraz koncentracji na niej.

21. Czy zgadzasz się ze stwierdzeniem, że główną strategią idei skupienia jest koncentracja na tym, w czym jesteś najlepszy?

Tak.

22. Czy istnieją różnice pomiędzy planami strategicznymi a strategią funkcjonalną?

Tak.

Strategia funkcjonalna lub strategia procesu produkcyjnego ma na celu wsparcie strategii firmy poprzez rozwiązywanie problemów, które powstają z uwzględnieniem potrzeb klienta.

23. Czy można wdrożyć strategię produkcyjną bez planu reklamowego?

NIE.

Po opracowaniu planu reklamowego dopracowywany jest ostateczny plan sprzedaży. Roczny plan sprzedaży wpływa na plan produkcji. Proces produkcyjny przebiega równolegle ze sprzedażą.

24. Ustalany jest ostateczny plan sprzedaży:

Po opracowaniu planu wdrożenia.

25. Czy decyzje strukturalne dotyczące integracji pionowej, zdolności produkcyjnych, skali i kierunku produkcji powinny być ze sobą powiązane?

Tak.

Ponieważ wszystkie decyzje strukturalne są częścią kompleksu decyzji produkcyjnych. Przyglądają się różnym aspektom procesu produkcyjnego.

26. Informacje o dynamice ogólnego popytu na porównywalne towary i usługi na rynku potrzebne są do:

Aby uzasadnić prawdopodobne przejście do produkcji dóbr wymiennych;

27. Czy istnieją różnice pomiędzy strukturą organizacyjną a strukturami tymczasowymi (projektowymi)?

Tak.

Ogólna struktura organizacji może przetrwać dość długo. Przedsiębiorstwo może mieć jednak zadania tymczasowe związane z realizacją planu. W takim przypadku tworzone są tymczasowe (projektowe) struktury organizacyjne.

28. Czy zgadzasz się ze stwierdzeniem o konieczności wprowadzenia zmian w strukturze organizacji?

Tak.

Przepis ten jest bardziej typowy dla przedsiębiorstw zagranicznych, ale ma również zastosowanie w praktyce rosyjskiej. Jeśli organizacja się rozwija, to jej struktura musi ulegać zmianom, aby jak najlepiej spełniać cele swojej działalności.

29. Czy zgadzasz się ze stwierdzeniem, że najważniejszym elementem fazy „definiowania i organizacji” jest ocena własnej pozycji na rynku?

Tak.

Ocena przeprowadzana jest w celu określenia pozycji przedsiębiorstwa na rynku branżowym; przyciągnąć fundusze inwestorów do obiecującej produkcji; opracowywanie programów wejścia na nowe rynki.

30. Czy klasyczne teorie zarządzania mają zastosowanie w zarządzaniu produkcją?

Tak.

Generalnie, klasyczne teorie z zakresu zarządzania sprawdzają się we współczesnych warunkach, natomiast współczesne zarządzanie opiera się na uwzględnianiu dorobku teorii i praktyki w zakresie zarządzania.

31. Jeżeli odpowiedź na pkt 30 jest pozytywna, podaj przykłady zastosowania różnych teorii z zakresu przywództwa w zarządzaniu produkcją.

32. Czy są jakieś wymagania dotyczące formułowania celów?

Tak.

Cele muszą spełniać następujące wymagania: konkretne, widoczne, spójne i realistyczne.

33. Czy powinna istnieć informacja zwrotna pomiędzy przełożonym a podwładnymi?

Tak.

Obecność informacji zwrotnej pomiędzy menedżerem a podwładnym zapewnia dokładniejsze zrozumienie poleceń kierownictwa, pozwala dostosować metody oddziaływania na podwładnych i sprawować kontrolę.

34. Czy typ konsumenta wpływa na strukturę organizacji?

Tak.

Przedsiębiorstwa zainteresowane są taką organizacją pracy, która pozwala w pełni zaspokoić potrzeby wszystkich grup klientów. Na podstawie segmentacji rynku można stworzyć odpowiednie działy w organizacji.

34. Sposób przenoszenia części, w którym przetwarzanie odbywa się partiami, a przejście z operacji do operacji dopiero po przetworzeniu całej partii:

B) spójny;

35. W produkcji pojedynczej i na małą skalę zwykle stosuje się:

c) równoległo-szeregowy;

36. Główny PP jest podzielony na następujące funkcje:

a) zaopatrzenie, przetwarzanie i montaż;

37. Sekcje urządzeń są ułożone w kolejności TP:

a) konsystencja;

38. Czas trwania cyklu produkcyjnego wynosi:

a) czas, w którym produkty przetworzone znajdują się w produkcji;

39. Typ ruchu równoległo-sekwencyjnego:

a) z operacji na operację części są przenoszone pojedynczo lub w małych partiach;

40. Stosuje się ruch równoległy:

c) w produkcji wielkoseryjnej i masowej;

41. Proces produkcyjny przebiega:

b) w czasie i przestrzeni;

42. Zakończona część procesu technicznego wykonywana na jednym stanowisku pracy:

b) operacja technologiczna;

43. Głównym PP jest:

b) proces, w wyniku którego surowce i materiały przekształcają się w produkty;

44. Proces technologiczny to:

a) proces, w skrócie gdy zmieni się kształt, wymiary i właściwości produktu;

45. Zgodnie ze wzorem: T=S tkomputer. i + /n - 1/x/S tkomputer. b - S tkomputer. m/ czas przetwarzania partii ustala się przy:

a) równoległy;

46. Proces pracy, podczas którego nie powstaje żaden produkt, to:

c) obsługa PP;

47. Proces nietechniczny to:

b) wszelkie czynności kontrolne i transportowe od momentu wykonania pierwszej operacji produkcyjnej do momentu dostarczenia gotowego produktu;

48. Produkt jest:

b) każdy element pracy, który ma być wytworzony w procesie produkcji;

49. Czas trwania cyklu produkcyjnego określa się wzorem:

a) Tc = T główny + T obs + T per

50. Proporcjonalność to:

d) nie ma poprawnej odpowiedzi.

Proporcjonalność to zgodność przepustowości (względnej produktywności na jednostkę czasu) wszystkich działów przedsiębiorstwa - warsztatów, sekcji, poszczególnych miejsc pracy do produkcji gotowych produktów.

51. Jednoczesne wykonywanie w czasie różnych części jednego złożonego programu to:

1. Równoległość.

52. Proces produkcyjny to:

1. Zespół wzajemnie powiązanych procesów pracy, w wyniku których surowce przekształcają się w gotowe produkty.

53. Ctworzywarunki jednolitej produkcji w całym zakresiemicały okres planowania:

1. Rytm.

54. Nowa technologia w procesie tworzenia przechodzi przez następujące etapy:

1. Badania naukowe, projektowanie i rozwój techniczny, rozwój produkcji.

55. Opracowanie procesu technologicznego odbywa się:

1. Po przetestowaniu projektu pod kątem wykonalności.

56. Stopień szczegółowości projektu zależy od:

1. Typ części.

57. Współczynnik użytecznego wykorzystania materiału oblicza się według wzoru:

2. K im = M d / M z * 100

58. Debugowanie procesów technicznych w ogóle i dokumentacji projektowej kończy się:

3. Szkolenia projektowe.

59. Początkowym etapem projektowania produktu jest opracowanie:

1. Dane techniczne.

60. Wskaźnikami wykonalności produkcji mogą być:

2. Absolutne i względne.

61. Proces eksperymentowania stosuje się, gdy:

1. Pojedyncza produkcja.

62. Koszty w zależności od sposobu przetwarzania nazywane są:

1. Koszt technologiczny.

63. Przeznaczenie produktu, zakres stosowania, wymagania eksploatacyjne, techniczne i ekonomiczne określają:

1. Dane techniczne.

64. Ogólny wygląd produktu, jego główna idea określa:

1. Projekt projektu.

65. Obliczanie geometrycznych kształtów i rozmiarów części, wybór materiałów i półfabrykatów określa się podczas kompilacji:

1. Projekt techniczny.

66. Czy zgadzasz się ze stwierdzeniem, że skuteczne zarządzanie produkcją nie jest możliwe bez naukowej organizacji pracy?

Tak;

Organizacja pracy powinna opierać się na osiągnięciach naukowych i najlepszych praktykach, zapewniając wzrost wydajności pracy i ochronę zdrowia ludzkiego.

67. Który element zarządzania produkcją powinien obejmować „organizację pracy”:

B) określenie warunków i organizacji

68. Zawodowy i kwalifikacyjny podział pracy wiąże się z:

C) podział pracowników na stopnie i kategorie.

69. Czy potrzebne są dodatkowe warunki wprowadzenia naukowej organizacji pracy?

Tak;

Wprowadzenie naukowej organizacji pracy wymaga spełnienia następujących warunków:

- opracowanie planu wdrożenia;

- ustalenie jednostki lub wykonawcy odpowiedzialnego za tę pracę (centrum odpowiedzialności);

- jasne określenie odpowiedzialności i funkcji kontrolnych;

- stworzenie systemu szkoleń i certyfikacji personelu;

- stworzenie systemu materialnych i moralnych zachęt do pracy.

70. Czy zgadzasz się ze stwierdzeniem, że organizacja miejsca pracy polega na wyposażeniu go w narzędzia i przedmioty pracy ustawione w określonej kolejności?

Tak;

Wynika to z definicji organizacji miejsca pracy.

71. Ilość i pracochłonność stale wykonywanej pracy odzwierciedla:

W) poziom organizacyjny miejsca pracy.

72. Od czego zaczyna się planowanie miejsca pracy:

A) określenie lokalizacji miejsca pracy na budowie zgodnie z jego specjalizacją;

73. Czy przy planowaniu obszarów usług należy uwzględniać przepływ wniosków?

Tak;

Wyjściową cechą, którą należy wziąć pod uwagę przy planowaniu obszarów usług, jest przepływ zgłoszeń na usługę w jednostce czasu.

74. Czy wiedza o przepływie i intensywności obsługi jest wystarczająca do oceny przyjętego systemu obsługi?

NIE;

Wskazane jest również zbadanie stopnia wykorzystania sprzętu wchodzącego w skład obszaru usługowego, dla którego konieczna jest analiza element po elemencie struktury czasu pracy sprzętu.

75. Jeżeli stosunek czasu obsługi do czasu pracy maszyny jest większy od jedności, obszar obsługi:

B) niedopuszczalne.

76. Czy standaryzacja pracy ma znaczenie w pracy kierownika produkcji?

Tak;

Racjonowanie pracy umożliwia zapewnienie warunków dla jednakowej intensywności i intensywności pracy nie tylko na identycznych, ale i odmiennych stanowiskach pracy.

77. Czy wobec pracowników należy stosować standardy pracy?

Tak;

Pracę pracowników można mierzyć także ramami czasowymi i wskaźnikami wydajności.

78. Czy są jakieś różnice pomiędzy pojęciami „czasu standardowego” i „produkcji standardowej”

Tak;

79. Czy wskazane jest reglamentowanie pracowników mikroelementami?

Tak.

System wzorców mikroelementów umożliwia badanie metod pracy. Jest to ważne dla identyfikacji zmian w sposobie wykonywania pracy i zmian w spędzanym czasie.

80. Która metoda pomiaru produktywności pracy jest preferowana w zarządzaniu wynikami?

Praca.

Ponieważ wskaźniki intensywności pracy można obliczyć według obszarów pracy i kategorii pracowników.

81. Jaka jest istota systemu logistycznego ze stałą wielkością zamówień?

System stałej ilości zamówień kontroluje poziom zapasów. Gdy poziom zapasów spadnie poniżej ustalonego poziomu (punktu zamówienia), wydawane jest zlecenie uzupełnienia. W tym systemie istotne staje się określenie ekonomicznie uzasadnionej (optymalnej) wielkości zamówienia.

82. Jaka jest istota systemu logistycznego o ustalonym przedziale czasowym?

System ze stałym odstępem czasowym pomiędzy zamówieniami polega na składaniu zamówień na uzupełnienie zapasów z określoną częstotliwością.

83. Jak ustala się zapotrzebowanie na materiały?

Istnieją trzy metody obliczania zapotrzebowania na materiały: deterministyczne (pewne); stochastyczny (probabilistyczny, losowy); heurystyczny. Najbardziej powszechną i niezawodną jest metoda deterministyczna lub metoda zliczania bezpośredniego.

84. Jakie jest praktyczne znaczenie analizy ABC i analizy XYZ?

Analiza ABC jest zwykle stosowana do przydzielania materiałów na podstawie ilości i ceny (lub innych cech).

Korzystając z analizy XYZ, asortyment części znajdujących się na magazynie rozkłada się w zależności od częstotliwości zużycia.

85. Jakie są cechy systemów« wypychanie» I« poprzez pociągnięcie» produkty wprowadzone do produkcji?

System push wyrobów wprowadzanych do produkcji zakłada, że wytwarzanie wyrobów rozpoczyna się na jednym końcu linii produkcyjnej, przechodzi przez sekwencyjny ciąg operacji technologicznych i kończy się obróbką na drugim końcu łańcucha produkcyjnego.

System „wyciągania” produktów polega na przyjmowaniu produktów z poprzedniego miejsca w miarę potrzeb. Centralny system kontroli nie zakłóca wymiany przepływów materiałowych pomiędzy różnymi działami przedsiębiorstwa i nie wyznacza dla nich bieżących celów produkcyjnych.

86. Co to jest magazyn?

c) budynki, budowle, urządzenia przeznaczone do przyjmowania, koncentracji i przechowywania różnych dóbr materialnych, przygotowania ich do przemysłowej konsumpcji i rytmicznego udostępniania konsumentom

87. Jaki jest najbardziej standardowy rodzaj przemieszczania produktów?

a) dwupoziomowy;

88. Ile jest klas służby?

o trzeciej.

89. Z ilu elementów składa się całkowita powierzchnia magazynu?

o czwartej.

90. Na ile grup podzielone są maszyny ładujące i rozładowujące?

b) trzy;

91. Co decyduje o kolejności zdarzeń systemu obsługującego?

a) przepływ żądań;

92. Jaki jest rodzaj zależności współczynnika obciążenia ekspansywnego od czasu pracy maszyny?

prosty;

93. Jakie zmiany w charakterystyce maszyny będą wynikać z maksymalnego wykorzystania nośności i prędkości mechanizmu?

a) do intensyfikacji;

94. Jakie obszary wewnętrznego ryzyka gospodarczego wyróżniają centra odpowiedzialności?

Transport, zaopatrzenie, produkcja, ryzyko magazynowania wyrobów gotowych, sprzedaż, zarządzanie.

95. Jakie działy strukturalne przedsiębiorstwa mogą być akumulatorami jego wydatków? Co jeszcze może służyć jako podstawa alokacji kosztów?

Centrum kosztów, jako podstawa klasyfikacji przyjęta dla poprzedniego etapu, służy jako jednostka organizacyjna służąca akumulacji kosztów przed ich późniejszym podziałem na dowolnej podstawie.

W zależności od stopnia i kierunku uszczegółowienia kosztów, taką podstawą mogą być małe podziały strukturalne przedsiębiorstwa, rodzaje produktów, czynniki produkcji itp.

96. Dlaczego przy przeprowadzaniu analizy porównawczej ryzyka ekonomicznego dwóch przedsiębiorstw preferuje się czynniki produkcji jako cechę identyfikującą grupy ryzyka niż np. asortyment produktów?

Identyfikacja grup ryzyka na podstawie czynników produkcji jest uniwersalna dla wszystkich przedsiębiorstw.

97. Jaką sytuację charakteryzuje odpowiednio wskaźnik itp.......

3. Organizacja i zarządzanie procesem produkcyjnym

3.5. Organizacja, planowanie i zarządzanie technologicznym przygotowaniem produkcji

Technologiczne przygotowanie produkcji (TPP) – zestaw środków zapewniających technologiczną gotowość produkcji(GOST 14.004–83). Gotowość technologiczna produkcji oznacza obecność w przedsiębiorstwie kompletnych zestawów dokumentacji projektowej i technologicznej oraz wyposażenia technologicznego niezbędnego do realizacji danej wielkości produkcji wyrobów przy ustalonych wskaźnikach technicznych i ekonomicznych.

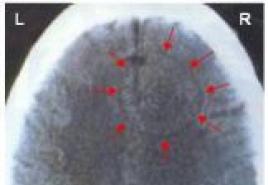

Ujednolicony system technologicznego przygotowania produkcji (USTPP) - (patrz ryc. 1.) system organizacji i zarządzania technologicznym przygotowaniem produkcji ustanowiony przez standardy państwowe, zapewniający powszechne stosowanie postępowych procesów technologicznych, standardowych urządzeń i wyposażenia technologicznego, oznacza mechanizacji i automatyzacji procesów produkcyjnych, inżynieryjnych prac technicznych i zarządczych (GOST 14.001–73*).

Ryż. 1. Skład dokumentacji metod i środków TPP

Głównym celem ESTPP zgodnie z GOST 14.001–73* jest stworzenie systemu organizacji i zarządzania procesem TPP, zapewniającego: jednolite, systematyczne podejście dla wszystkich przedsiębiorstw i organizacji do wyboru i zastosowania metod i środków przygotowania technologicznego produkcji (TPP), odpowiadającej osiągnięciom nauki, technologii i produkcji; opanowanie produkcji i wypuszczenia na rynek wyrobów najwyższej kategorii jakościowej w możliwie najkrótszym czasie przy minimalnych kosztach robocizny i materiałów w Izbie Przemysłowo-Handlowej na wszystkich etapach powstawania produktu, zarówno prototypów (partia), jak i produktów jednostkowych ; organizacja produkcji charakteryzująca się dużą elastycznością, pozwalająca na ciągłe doskonalenie i szybkie dostosowywanie do produkcji nowych wyrobów; racjonalna organizacja zmechanizowanej i zautomatyzowanej realizacji kompleksu prac inżynieryjnych, technicznych i zarządczych; powiązania Izby Handlowo-Przemysłowej i jej zarządzania z innymi systemami i podsystemami zarządzania.

Procedurę tworzenia i stosowania dokumentacji metod i środków CCI określają standardy branżowe, standardy przedsiębiorstwa i dokumentacja do różnych celów, opracowana zgodnie ze standardami CCI.

Głównymi celami Izby Przemysłowo-Handlowej jest rozwój produkcji i zapewnienie wypuszczenia na rynek nowych, wysokiej jakości wyrobów w terminie i w zadanej ilości, przy dużej efektywności ekonomicznej ich wytwarzania i eksploatacji, a także doskonalenie dotychczasowej technologii wytwarzania produkcja produktów.

Przygotowanie technologiczne do produkcji nowych wyrobów obejmuje rozwiązywanie problemów dla następujących głównych funkcji:

a) zapewnienie wykonalności projektu produktu;

b) rozwój procesów technologicznych i metod kontroli;

c) projektowanie i wytwarzanie urządzeń technologicznych i urządzeń niestandardowych (specjalnych);

d) organizacja i zarządzanie procesem Izby Przemysłowo-Handlowej.

Funkcje określone w podpunktach a, b, c i d obejmują cały niezbędny zakres prac Izby Przemysłowo-Handlowej obejmujący projektowanie i analizę technologiczną wyrobów, analizę organizacyjno-techniczną produkcji, obliczanie zdolności produkcyjnych, sporządzanie produkcji i planów technologicznych, określenie standardów materiałowych i robocizny, debugowanie procesów technologicznych i urządzeń technologicznych.

Treść i zakres prac nad technologicznym przygotowaniem produkcji zależy od konstrukcji i cech technologicznych wyrobów oraz rodzaju produkcji. Im więcej części i zespołów montażowych zawartych w produkcie, tym większa liczba operacji i odpowiednio procesów technologicznych ich realizacji, liczba jednostek wyposażenia technologicznego i dokumentów technologicznych, a także pracochłonność CCI.

Główne etapy TPP rozwijane są w większym powiększeniu w produkcji jednostkowej i na małą skalę; często projektowanie procesów technologicznych polega na opracowywaniu wyłącznie tras technologicznych. W produkcji wielkoseryjnej i masowej, gdy wytwarzana jest duża liczba wyrobów, konieczny jest głębszy podział pracy, a co za tym idzie większe zróżnicowanie operacji, czyli bardziej szczegółowo opracowywane są procesy technologiczne i dokumentacja dla produkcji technicznej i przemysłowej. W tym przypadku przejawia się prawo przejścia ilości w nową jakość.

Pracochłonność procesu wytwarzania wyrobów w produkcji jednostkowej i małoseryjnej wynosi 20–25%, w produkcji seryjnej – 50–55 % oraz w produkcji wielkoseryjnej i masowej – 60–70 % z całkowita pracochłonność technicznego przygotowania produkcji.

Technologiczne przygotowanie produkcji w stowarzyszeniu (w przedsiębiorstwie) odbywa się w działach głównego technologa, głównego metalurga, głównego spawacza, w biurach narzędziowych i technologicznych głównych sklepów.

Bazę materiałową Izby Przemysłowo-Handlowej stanowią warsztaty: narzędziowe, modelarskie, matrycowe i osprzętowe, eksperymentalne oraz odpowiadające im obszary w warsztatach głównych,

W zależności od rodzaju i skali produkcji stosuje się systemy CCI scentralizowane, zdecentralizowane i mieszane. Dzięki scentralizowanemu systemowi stosowanemu w produkcji masowej, wielkoseryjnej i seryjnej, proces techniczno-technologiczny realizowany jest przez instytuty badawcze, biura projektowe lub działy technologiczne zakładu. Biura technologiczne warsztatów uczestniczą we wdrażaniu procesów technologicznych i ich późniejszym doskonaleniu.

Czasami w TPP zaangażowane są instytuty projektowe i technologiczne (PTI) lub działy technologiczne (biura) instytutów badawczych, które (oprócz rozwoju technologicznego dla przedsiębiorstw) realizują prace badawcze z zakresu TPP dla przemysłu.

Dzięki zdecentralizowanemu systemowi stosowanemu w produkcji jednostkowej i małoseryjnej z częstymi zmianami wytwarzanych produktów, rozwój procesów technologicznych odbywa się w głównych warsztatach. Działy technologiczne zakładu, oprócz metodologicznego zarządzania służbami technologicznymi zakładu, prowadzą prace nad typizacją procesów technologicznych i normalizacją (standaryzacją) urządzeń technologicznych, a także prace badawczo-eksperymentalne i prace nad doskonaleniem procesy technologiczne.

W systemie mieszanym procesy technologiczne dla nowych zrównoważonych produktów opracowywane są w działach technologicznych, a dla produktów często zmieniających się w produkcji - w warsztatach. W systemach scentralizowanych i mieszanych w dziale głównego technologa (CGT) mogą znajdować się następujące biura: dokumentacji technologicznej, projektowania (dla urządzeń), normalizacji, planowania, planowania i wysyłki CCI, a także laboratoria technologiczne (hutnicze, chemiczno-termiczne , spawanie, cięcie); biura technologiczne: ds. zaopatrzenia, procesów mechanicznych i montażowych; biura tematyczne (wg grup wyrobów lub ich poszczególnych części) oraz zaplecze narzędziowe (narzędziownie, CIS). Funkcjonalnie OGT podlega biurom technologicznym głównych warsztatów.

Planowaniem i koordynacją wszystkich prac CCI, kontrolą terminów ich realizacji i kompletności przygotowań zajmuje się biuro (dział) planowania przygotowania produkcji (BPPP), które zwykle podlega zastępcy głównego inżyniera ds. przygotowania produkcji.

Zapewnienie wykonalności projektów produktów

Ogólne zasady zapewnienia wykonalności projektu produktu określa GOST 14.201–83.

Zapewnienie wykonalności projektu produktu jest funkcją procesu przygotowania produkcji, który zapewnia wzajemnie powiązane rozwiązanie problemów projektowych i technologicznych, których celem jest zwiększenie wydajności pracy, osiągnięcie optymalnych kosztów pracy i materiałów oraz skrócenie czasu produkcji, w tym montażu na zewnątrz producenta oraz konserwację i naprawę produktu.

Zapewnienie wykonalności projektu obejmuje: testowanie projektu produktów pod kątem wykonalności na wszystkich etapach rozwoju produktu i podczas rozwoju technicznego; ilościowa ocena wykonalności projektu produktu; kontrola technologiczna dokumentacji projektowej; przygotowanie i modyfikacja dokumentacji projektowej.

Zalecanymi wskaźnikami wykonalności projektu produktu są: pracochłonność wytwarzania produktu, konkretna materiałochłonność (energochłonność) produktu, koszt technologiczny, konkretna pracochłonność instalacji, współczynniki przydatności materiałów, unifikacja elementów konstrukcyjnych i prefabrykowalność.

Zakres wskaźników zależy od rodzaju produktu (część, zespół montażowy, kompleks, zestaw) oraz etapu opracowania dokumentacji projektowej (propozycja techniczna, projekt wstępny, projekt techniczny, dokumentacja robocza).

Badanie projektu produktu pod kątem wykonalności powinno zapewnić, w oparciu o osiągnięcie racjonalności technologicznej oraz optymalnej ciągłości projektu i technologii, maksymalną efektywność ekonomiczną wytwarzania i eksploatacji produktu.

Oceniając wykonalność projektu, należy wziąć pod uwagę metody uzyskiwania detali, kontroli i testowania; możliwość mechanizacji i automatyzacji; zaopatrzenie (materiały, urządzenia i urządzenia technologiczne, personel pracowników i inżynierów); właściwości użytkowe i koszty operacyjne. Właściwości operacyjne obejmują produktywność, wydajność, specyficzne zużycie energii i paliwa, trwałość, łatwość konserwacji i napraw, bezpieczeństwo operacyjne itp.

Prace mające na celu zapewnienie wykonalności projektu produktu zwykle polegają na wyborze i analizie materiałów źródłowych niezbędnych do oceny wykonalności projektu; wyjaśnienie wielkości produkcji; analiza wskaźników produktywności podobnych produktów; określenie wskaźników produktywności produkcyjnej i operacyjnej oraz porównanie ich ze wskaźnikami istniejących konstrukcji; opracowywanie zaleceń dotyczących poprawy wskaźników produktywności. W tym przypadku konieczne jest uwzględnienie najlepszych praktyk oraz nowych zaawansowanych metod i procesów technologicznych.

Propozycją techniczną jest identyfikacja opcji rozwiązań projektowych i możliwości pożyczenia komponentów produktu, nowych materiałów, procesów technologicznych i urządzeń technologicznych; obliczenie wskaźników wykonalności opcji i wybór ostatecznego rozwiązania projektowego; kontrola technologiczna dokumentacji projektowej.

Projekt wstępny to analiza zgodności układu i podziału opcji projektowych produktu z warunkami produkcji, konserwacji i naprawy; obliczanie wskaźników wykonalności opcji i wybór opcji projektowania produktu do dalszego rozwoju; kontrola technologiczna dokumentacji projektowej.

Projekt techniczny to określenie możliwości wykorzystania zakupionych, standardowych, znormalizowanych lub wyprodukowanych komponentów produktu; nowe, w tym standardowe i grupowe, wysokowydajne procesy technologiczne; obliczanie wskaźników wykonalności projektu produktu i kontrola technologiczna dokumentacji projektowej.

Robocza dokumentacja projektowa: a) prototyp(partia pilotażowa) lub wyrób jednorazowej produkcji (z wyłączeniem produkcji jednorazowej) zawiera analizę możliwości złożenia wyrobu i jego elementów bez demontażu pośredniego; identyfikacja możliwości ujednolicenia zespołów montażowych, części i ich elementów konstrukcyjnych; ustalenie ekonomicznie wykonalnych metod otrzymywania półfabrykatów; testowanie element po elemencie projektu części i zespołów montażowych pod kątem wykonalności; obliczanie wskaźników wykonalności projektu produktu i kontrola technologiczna dokumentacji projektowej; B) produkcja seryjna (masowa) – ostateczne podejmowanie decyzji dotyczących poprawy warunków wykonywania pracy podczas produkcji, eksploatacji i napraw oraz rejestrowanie tych decyzji w dokumentacji technologicznej; dostosowanie projektu produktu do wymagań produkcji seryjnej (masowej), z uwzględnieniem wykorzystania najbardziej produktywnych procesów technologicznych i urządzeń technologicznych przy wytwarzaniu produktu i jego głównych komponentów; ocena zgodności osiągniętego poziomu wykonalności z wymaganiami specyfikacji technicznych; korekta dokumentacji projektowej.

Istnieją dwa rodzaje technologii: produkcja, co polega na zmniejszeniu kosztów i czasu poświęcanego na punkty kontrolne, procesy produkcyjne i procesy produkcyjne, w tym kontrolę i testowanie; operacyjny, objawia się skróceniem czasu i pieniędzy wydanych na konserwację i naprawę produktu.