Vrste opružnog čelika koje se koriste u industriji. Čelik za opruge: opis, karakteristike, marka i recenzije Od kojeg čelika su napravljene moskovske opruge?

Kazan State Technical University A. N. Tupoleva

Institut za vazduhoplovstvo, kopneni saobraćaj i energetiku

Katedra: "Nauka o materijalima i struktura tehnologija oblikovanja"

Disciplina: "Nauka o materijalima 2. dio"

Rad na kursu

Tema: "Čelici za opruge"

Završeno:

Provjereno:

Yelabuga, 2009

Plan:

1. Opis

2. Aplikacija

3. Označavanje i glavne karakteristike

4. Karakteristika valjanja opružnog čelika

5. Osnovni zahtjevi za opružni čelik

6. Karakteristike materijala 68A

7. Književnost

Opis:

Opružni čelik - čelik namijenjen za izradu elastičnih elemenata (opruge, opruge itd.)

Rad opruga, opruga i sličnih dijelova karakterizira činjenica da koriste samo elastična svojstva čelika. Velika ukupna vrijednost elastične deformacije opruge (opruge, itd.) određena je njenim dizajnom - brojem i promjerom zavoja, dužinom opruge. Budući da je pojava plastične deformacije u oprugama nedopuštena, materijal takvih proizvoda ne zahtijeva visoku udarnu čvrstoću i visoku plastičnost. Glavni zahtjev je da čelik ima visoku granicu tečenja. Ovo se postiže kaljenjem praćenim temperamentom na temperaturi od oko 300-400°C. Na ovoj temperaturi otpuštanja, granica elastičnosti (popustljivosti) dobija najveću vrijednost, a činjenica da se ta temperatura nalazi u opsegu lomljivosti kaljenja. prve vrste, zbog gore navedenih okolnosti nije mnogo bitno.

Opruge, lisnate opruge i slični dijelovi izrađuju se od konstrukcijskih čelika s visokim sadržajem ugljika (ali, u pravilu, još uvijek nižim od alatnih čelika) - otprilike u rasponu od 0,5-0,7% C, često s manganom i silicijumom. Za posebno kritične opruge koristi se čelik 50HF koji sadrži krom i vanadij i ima najveća elastična svojstva. Termička obrada opruga i opruga od legiranih čelika sastoji se od kaljenja od 800-850°C (u zavisnosti od vrste čelika) u ulju ili vodi, nakon čega slijedi kaljenje u području od 400-500°C do tvrdoće HRC 35- 45. To odgovara st in = 1304-1600 kgf / mm 2.

Ponekad se takva termička obrada primjenjuje na konstrukcijskim dijelovima velike dužine i tankih zidova, koji bi trebali imati visoka opružna svojstva. U ovom slučaju se koristi ZOHGS čelik; nakon gašenja i temperiranja na 250 ° C, imat će čvrstoću (a c) od 160 kgf / mm 2, ali viskozitet (a e) od samo 5 kgf-m / cm 2, a duktilnost (b) 7% i (f.) 40%. Često se opruge prave od uzemljene hladno vučene žice (tzv. srebrna žica). Kaljenje (radno kaljenje) od hladnog izvlačenja stvara visoku tvrdoću i elastičnost. Nakon namotavanja (ili drugog načina proizvodnje), oprugu treba otpustiti na 250-350°C kako bi se ublažila unutrašnja naprezanja, što će povećati granicu elastičnosti. Za proizvodnju srebrnog posuđa koriste se obični ugljični alatni čelici U7, U8, U9, U10.

Na kvalitet i performanse opruge u velikoj meri utiče stanje površine. U prisustvu pukotina, zarobljenosti i drugih površinskih nedostataka, opruge su nestabilne u radu i uništavaju se zbog razvoja pojava zamora na mjestima koncentracije naprezanja oko ovih defekata. Pored konvencionalnih opružnih materijala, postoje i posebni koji rade u specifičnim uslovima (povišene temperature, agresivne sredine itd.).

Opće karakteristike: opružni čelik, neosjetljiv na flocking, sklon lomljivosti sa Mn≥1%, ne koristi se za zavarene konstrukcije. Gustina na 20°C - 7,81x10³kg/m³. Modul normalne elastičnosti na 20°C - 215 GPa. Specifični toplotni kapacitet na 20-100°C - 490 J/(kg °C)

Djeluju u području elastične deformacije metala pod utjecajem cikličkih opterećenja. Stoga moraju imati visoku vrijednost granice elastičnosti, čvrstoću tečenja, izdržljivost, po potrebi plastičnost i visoku otpornost na krt lom.

Opružni čelici sadrže C \u003d 0,5 - 0,75%, Si do 2,8%, Mn do 1,2%, Cr do 1,2%, V do 0,25%, Be do 1,2%, Ni do 1,7%. U tom slučaju dolazi do rafiniranja zrna, što doprinosi povećanju otpornosti čelika na male plastične deformacije, a samim tim i njegovoj relaksacijskoj otpornosti. Silicijumski čelici 55C2, 60C2A, 70C3A našli su široku primenu u transportu. Međutim, mogu biti podvrgnuti dekarbonizaciji, grafitizaciji, što naglo smanjuje karakteristike elastičnosti i izdržljivosti materijala. Otklanjanje ovih nedostataka, kao i povećanje kaljivosti i inhibicije rasta zrna pri zagrevanju, postiže se dodatnim unošenjem hroma, vanadijuma, volframa i nikla u silicijumske čelike. Za izradu opruga koristi se i hladno vučena žica (ili traka) od visokougljičnih čelika 65, 65G, 70, U8, U10 itd. Opruge za posebne namjene se koriste i od martenzitnih čelika 30X13A, martenzitnih - starenje 03X12N10D2T, austenitno-martenzitni 09X15H8Yu i drugi čelici i legure. Čelici se kale na temperaturama od 830 - 880°C i puštaju u trostit (380 - 550°C).

Imaju visoku granicu tečenja. Odnos granice popuštanja i vlačne čvrstoće 0,8−0,9. Za lisnate i ovjesne opruge koriste se čelici od silikona i mangana 50KhG, 50G2, 05G, 55S2 itd. Za torziona vratila koriste se čelici 45KhNMFA, G0C2A, 70SZA.

Da bi se povećala čvrstoća na zamor dijelova koji rade pod velikim oscilatornim opterećenjima, potrebno je osigurati stvaranje zaostalih tlačnih napona u površinskom sloju. U tu svrhu koriste se vezivanje opruga, vezivanje i gonjenje torzionih vratila, valjanje valjcima, plastično nametanje i sačmarenje lisnatih opruga. Legirani opružni čelik, termički obrađen na tvrdoću HRC 45-50, ima granicu torzionog zamora od 190 MPa. Nakon pjeskarenja, granica zamora se povećava na 350 MPa (3500 kgf/cm2).

primjena:

Opruge, lisnate opruge, potisne podloške, kočione trake, frikcioni diskovi, zupčanici, prirubnice, kućišta ležaja, stezne i dovodne stezne stezne i drugi dijelovi koji zahtijevaju povećanu otpornost na habanje i dijelovi koji rade bez udarnih opterećenja.

Vrste isporučenih proizvoda: u toplo valjanom stanju (bez termičke obrade) tvrdoće ne veće od HB285; u visoko kaljenom stanju - ne više od HB241

Označavanje i glavne karakteristike:

Vrste opružnog čelika:

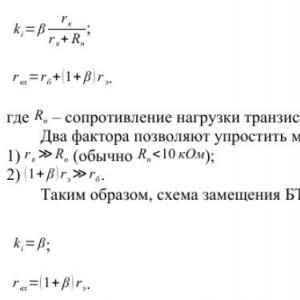

Osnovna mehanička svojstva opružnog čelika nakon posebne termičke obrade.

| razreda čelika | Preporučeni način toplinske obrade | Mehanička svojstva | |||||

| σt, kgf/mm2 | σv, kgf/mm2 | δ5, % | φ , % | ||||

| Temperatura stvrdnjavanja, °S | Medij za gašenje | Temperatura na odmoru | |||||

| Ne manje od | |||||||

| 65 | 840 | Ulje | 480 | 80 | 100 | 10 | 35 |

| 70 | 830 | » | 480 | 85 | 105 | 9 | 30 |

| 75 | 820 | » | 480 | 90 | 110 | 9 | 30 |

| 85 | 820 | » | 480 | 100 | 115 | 8 | 30 |

| 60g | 840 | » | 480 | 80 | 100 | 8 | 30 |

| 65G | 830 | Ulje | 480 | 80 | 100 | 8 | 30 |

| 70G | 830 | » | 480 | 85 | 105 | 7 | 25 |

| 55GS | 820 | » | 480 | 80 | 100 | 8 | 30 |

| 50S2 | 870 | Ulje ili voda | 460 | 110 | 120 | 6 | 30 |

| 55S2 | 870 | Isto | 460 | 120 | 130 | 6 | 30 |

| 55S2A | 870 | » » | 460 | 120 | 130 | 6 | 30 |

| 60S2 | 870 | Ulje | 460 | 120 | 130 | 6 | 25 |

| 60S2A | 870 | » | 420 | 140 | 160 | 6 | 20 |

| 70S3A | 860 | » | 460 | 160 | 180 | 6 | 25 |

| 50HG | 840 | » | 440 | 110 | 130 | 7 | 35 |

| 50HGA | 840 | » | 440 | 120 | 130 | 7 | 35 |

| 55HGR | 830 | » | 450 | 125 | 140 | 5 | 30 |

| 50HFA | 850 | » | 520 | 110 | 130 | 8 | 35 |

| 50HGFA | 850 | » | 520 | 120 | 130 | 6 | 35 |

| 60S2HFA | 850 | » | 410 | 170 | 190 | 5 | 20 |

| 50XSA | 850 | » | 520 | 120 | 135 | 6 | 30 |

| 65S2VA | 850 | » | 420 | 170 | 190 | 5 | 20 |

| 60S2N2A | 880 | » | 420 | 160 | 175 | 6 | 20 |

| 60S2HA | 870 | » | 420 | 160 | 180 | 5 | 20 |

| 60SGA | 860 | » | 460 | 140 | 160 | 6 | 25 |

Karakteristike valjanja opružnog čelika:

Posebnost je u redoslijedu toplinske obrade takvih čelika. Dakle, prilikom namotavanja opruga, šipka je u žarenom stanju, što osigurava jednostavnost rada. Opruga je zatim ojačana. Posljednja faza je nizak odmor (130 ... 150 stepeni), naziva se i proljeće.

Glavni zahtjevi za opružni čelik:

Opći zahtjev za opružnim čelicima je visoka otpornost na male plastične deformacije (granica elastičnosti) i otpornost na relaksaciju (otpornost na relaksaciju naprezanja). Ove karakteristike osiguravaju tačnost i pouzdanost opruga i postojanost tokom vremena radnih svojstava kao što su moment, parametri snage. Opružni čelici u obliku žice i trake se kaljuju hladnom plastičnom deformacijom i kaljenjem do martenzita, nakon čega slijedi kaljenje. Gotove opruge se podvrgavaju stabilizacijskom kaljenju.

31. Opružni čelik

Čelici namijenjeni za izradu opruga i opruga moraju dozvoliti velike elastične deformacije i imati plastična svojstva koja osiguravaju rad uvijenih i drugih opruga bez lomljenja pri preopterećenjima, moraju izdržati ciklična opterećenja (posebno oscilatorne prirode). U skladu s tim, čelici za opruge i opruge moraju imati visoku granicu elastičnosti i izdržljivosti, dovoljnu žilavost i duktilnost. Granica tečenja ugljeničnih opružnih čelika nakon završne termičke obrade treba da prelazi 800 N/mm2, a legiranih čelika -1000 N/mm2. Indikatori plastičnosti trebaju biti δ≥5% i ψ≥20%. Ugljični čelici za opruge i lisnate opruge imaju nisku otpornost na koroziju i nisku otpornost na relaksaciju. Niska kaljivost ovih čelika ograničava njihovu upotrebu - obično samo za proizvodnju opruga i opruga malog poprečnog presjeka. Legirani čelici imaju veće osobine čvrstoće, povećanu žilavost i otpornost na lomljiv lom, veću otpornost na relaksaciju, te mogućnost stvrdnjavanja u ulju, pa čak i na zraku. Ovi čelici su poželjniji za proizvodnju opruga i lisnatih opruga. Mehanička svojstva (minimum) opružnih čelika su predviđena GOST 14959-79. Ovi čelici su: 65, 70.75, 85, 65G,65G2, 70G, 60S2,48,70SZA, 50KhG, 55KGR, 60GSA, 50KhGFA itd. Načini termičke obrade: temperatura kaljenja u ulju 820°C, temperatura kaljenja 820°C 420 …480°S.

|

Razredi čelika |

Sastanci |

|

Ravne opruge pravokutnog presjeka debljine 3 ... 12 mm (čelik 65); opruge od žice prečnika 0,14 ... 8 mm sa hladnim namotajem; opruge različitih veličina sa naknadnim kaljenjem na 300 °C (čelici 70, 75 i 85); opruge, opruge i gume lokomotiva (čelik70) |

|

|

Plosnate i okrugle opruge, lisnate opruge, prstenovi za opruge, podloške, grovers i drugi opružni dijelovi koji zahtijevaju visoka elastična svojstva i povećanu otpornost na habanje |

|

|

Opruge debljine 3…14 mm |

|

|

Opruge, ovjesi, zatezne opruge; dijelovi koji rade na promjenjivom savijanju. Obično se koristi čelik za traku debljine 3 ... 18 mm i čelik s žljebom (za opruge) debljine 7 ... 13 mm. Njegova mehanička svojstva u uzdužnom i poprečnom smjeru su različita. Čelik sklon dekarbonizaciji |

|

|

Opruge od debelog trakastog čelika. 3 ... 16 mm;, opruge od čelične trake debljine 3 ... 18 mm i od opružne trake debljine 0,08 ... 3 mm; upletene opruge od žice prečnika 3 ... 12 mm. Čelik je sklon razugljičenju, otporan je na rast zrna i ima duboku kaljivost. Maksimalna radna temperatura +250 °S |

|

|

Za proizvodnju opružne trake debljine 3 ... 16 mm. Legiranje s borom povećava granicu elastičnosti i modul elastičnosti čelika |

Čelici otporni na habanje koriste se (koriste) za proizvodnju dijelova strojeva koji rade pod uvjetima trenja:

kuglični ležaj,

grafitizirano,

Visok nivo mangana.

Čelici za kuglične ležajeve (ŠH15, ŠH20) koriste se za proizvodnju kugličnih ležajeva i valjaka.

Po hemijskom sastavu (GOST 801-78) i strukturi ovi čelici pripadaju klasi alatnih čelika.

Grafitizirani čelik (visokougljični, koji sadrži 1,5 - 2% C i do 2% Cr) koristi se za izradu klipnih prstenova, klipova, radilica i drugih oblikovanih odlivaka koji rade u uslovima trenja.

Grafitizirani čelik u svojoj strukturi sadrži mješavinu ferit-cementita i grafita.

Grafitizirani čelik U16 (EI 336)

Količina grafita može značajno varirati ovisno o načinu toplinske obrade i sadržaju ugljika.

Grafitizirani čelik nakon stvrdnjavanja kombinira svojstva kaljenog čelika i sivog lijeva.

Grafit u takvom čeliku igra ulogu maziva.

Visokomanganski čelik G13L, koji sadrži 1,2% C i 13% Mn, koristi se za izradu željezničkih križeva, kolosiječnih veza itd.

Ovaj čelik ima maksimalnu otpornost na habanje kada ima jednofaznu austenitnu strukturu, što se osigurava gašenjem (1000-1100°C) pri hlađenju na zraku.

Kaljeni čelik ima malu tvrdoću (HB 200), nakon tvrdog kaljenja njegova tvrdoća raste na HB 600.

Čelici za kuglične ležajeve

Čelici za izradu ležajnih dijelova (prstenovi, kuglice, valjci) smatraju se konstrukcijskim, ali su po sastavu i svojstvima instrumentalni. Najveću primenu ima visokougljenični hrom čelik ŠH15. Hipereutektoidni sadržaj ugljika (0,95%) i hroma (1,3...1,65%) u njemu osigurava da se nakon stvrdnjavanja dobije visoka ujednačena tvrdoća, otpornost na abraziju i dovoljna žilavost. Na kvalitet čelika i vijek trajanja ležaja negativno utječu segregacije karbida, trake i mreža. Na fizičku uniformnost čelika 50 negativno utječu nemetalni (sulfidni i oksidni) i plinoviti uključci, makro i mikroporoznost. Za dijelove malih presjeka koristi se čelik ŠH15. Za dijelove većih ležajeva, kako bi se poboljšala njihova kaljivost, koriste se krom-silicijum-mangan čelici ŠKh15SG i ŠKh20SG.

Za proizvodnju dijelova za ležajeve velikih dimenzija za valjaonice, željeznički transport, koji rade u teškim uvjetima s velikim udarnim opterećenjima, koristi se čelik 20X2H4A.

33. Otporan na koroziju (nerđajući ) postati. Ugljenični i niskolegirani čelici su podložni koroziji, odnosno uništavaju se hemijskim dejstvom okoline. Prema mehanizmu procesa razlikuju se dva tipa korozije: hemijska i elektrohemijska. Pojave koje se javljaju tokom elektrohemijske korozije slične su procesima u galvanskoj ćeliji. Čelici koji su otporni na elektrohemijsku koroziju nazivaju se otporni na koroziju (nerđajući). Čelik ima antikorozivna svojstva ako je legiran velikom količinom hroma ili hroma i nikla.

Kromirani čelici otporni na koroziju. Sadržaj hroma u čeliku mora biti najmanje 12%. Sa nižim sadržajem hroma, čelik nije u stanju da odoli koroziji, jer njegov elektrodni potencijal postaje negativan. Široko se koriste čelici 12X13, 40X13, 12X17.08X17T.

Krom-nikl čelici otporni na koroziju. Ovi čelici sadrže veliku količinu hroma i nikla, malo ugljika i pripadaju austenitnoj klasi. Osim austenita, ovi čelici sadrže kromove karbide. Da bi se dobila jednofazna austenitna struktura, čelik, na primjer, razreda 12X18H9, se gasi u vodi od temperature od 1100 ... 1150 ° C. Time se postiže najveća otpornost na koroziju, ali je čvrstoća relativno niska. Da bi se povećala čvrstoća, čelik se podvrgava plastičnoj deformaciji u hladnom stanju.

Austenitni hrom-nikl čelici imaju veću otpornost na koroziju od kromiranih čelika, a široko se koriste u hemijskoj, naftnoj i prehrambenoj industriji, automobilskoj industriji, transportnom inženjerstvu i građevinarstvu.

Čelici i legure otporni na toplinu. To uključuje čelike i legure koji mogu raditi pod opterećenjem na visokim temperaturama određeno vrijeme i istovremeno imaju dovoljnu otpornost na toplinu. Na smanjenje čvrstoće čelika ne utječe samo povećanje temperature, već i trajanje primijenjenog opterećenja. U potonjem slučaju, pod djelovanjem konstantnog opterećenja, čelik "puzi", pa se ova pojava naziva puzanjem. Kod ugljičnih i legiranih konstrukcijskih čelika, puzanje se opaža na temperaturama iznad 350°C. Faktori koji doprinose povećanju otpornosti na toplotu su:

visoka tačka topljenja osnovnog metala; prisustvo čvrstog rastvora i finih čestica faze stvrdnjavanja u leguri; plastična deformacija koja uzrokuje otvrdnjavanje; visoka temperatura rekristalizacije; racionalni doping; termička i termomehanička obrada; uvođenje čelika otpornih na toplinu u udjelima procenta elemenata kao što su B, Ce, Nb, Zn.

Čelici i legure otporni na toplinu klasificiraju se prema glavnoj osobini - radnoj temperaturi. Za rad na temperaturama do 350 ... 400 ° C koriste se obični konstrukcijski čelici (ugljični i niskolegirani). Za rad na temperaturi od 400 ... 550 ° C koriste se legirani čelici klase perlita, na primjer, 15XM, 12X11MF. Za ove čelike, glavna karakteristika je granica puzanja, jer su uglavnom namijenjeni za izradu dijelova kotlova i turbina, na primjer parnih cijevi i pregrijača, koji su relativno malo opterećeni, ali rade vrlo dugo (gore do 100.000 sati). Ovi čelici sadrže malo hroma i stoga imaju nisku toplotnu otpornost (do 550...600°C). Za rad na temperaturi od 500 ... 600 ° C koriste se martenzitni čelici: visokohromirani, na primjer 15X11MF za lopatice parne turbine; hrom-silicijum (zvani silhrom), na primer 40X9C2 za motorne ventile; složeno legirani, na primjer 20X12VNMF za diskove, rotore, vratila, turbine. Za rad na temperaturi od 600 ... 750 ° C koriste se austenitni čelici, podijeljeni na neotvrdnute (ne starenje), na primjer, čelik 09X14H16V, namijenjen za cijevi pregrijača i cjevovode instalacija ultra visokog pritiska, i kaljeni (starenjem) složeni legirani čelici, na primjer, čelik 45X4H14V2M, koji se koristi za motore ventila, dijelove cjevovoda i čelik 40Kh15N7G7F2MS za lopatice plinskih turbina. Otpornost na toplinu čelika austenitne klase je 800 ... 850 ° C. Za rad na 800 ... 1100 ° C koriste se legure otporne na toplinu na bazi nikla, na primjer KhN77TYuR, KhN55VMTFKU za lopatice turbine. Ove legure stare i podvrgnute su istoj termičkoj obradi (gašenje i starenje) kao i čelici austenitne klase koji stare. Toplinska otpornost legura na bazi nikla do 1200°C.

U zavisnosti od osnovne strukture dobijene hlađenjem čelika na vazduhu nakon visokotemperaturnog zagrevanja, čelici otporni na koroziju i toplotu dele se u šest klasa. Martenzitna klasa uključuje čelike sa glavnom strukturom martenzita. Sadrže do 17% Cr i male dodatke volframa, molibdena, vanadijuma i nikla. To su čelici 15X5, 20X13, 15XM, 20XM itd. Martenzitno-feritna klasa uključuje čelike koji u svojoj strukturi, pored martenzita, sadrže najmanje 10% ferita. Ovi čelici sadrže 11...17% Cr i malu količinu drugih elemenata. Sadržaj ugljenika ne prelazi 0,15%. Njihova termička obrada se sastoji od kaljenja sa kaljenjem ili normalizacije sa kaljenjem. To su čelici 12X13.14X17H2, 15X12VNMF, 18X12VMBFR. U feritnu klasu spadaju čelici koji imaju feritnu strukturu. Sadrže malu količinu ugljika, do 30% Cr i male dodatke titana, niobijuma i drugih elemenata. Čelik: 08X13, 12X17T, 15X25T, 15X28. Austenitno-feritna klasa uključuje čelike koji imaju strukturu austenita i martenzita, čija količina može varirati u širokom rasponu. Čelici: 20Kh13N4G9, 09Kh15N8Yu, 07Kh16N6, 09KH17N7YUZH, 08KH17N5M3. Austenitno-feritna klasa uključuje i čelike koji imaju strukturu austenita i ferita (više od 10% ferita). Posebna grupa čelika austenitne klase je ekonomično legirana čelicima bez nikla i bez nikla.

“I prekovaće svoje mačeve u raonike, i koplja svoja u srpove; narod neće podići mač na narod, i neće više učiti da se bori” (Is. 2,4).

Karakterističan materijal čelik 65G.

Hemijski sastav u % materijala čelik 65G

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.62 — 0.7 | 0.17 — 0.37 | 0.9 — 1.2 | do 0,25 | do 0,035 | do 0,035 | do 0,25 | do 0,2 |

Temperatura kritičnih tačaka materijala čelika 65G

| T | E 10 - 5 | a 10 6 | l | r | C | R109 |

| hail | MPa | 1/grad | W/(m stepen) | kg/m 3 | J/(kg stepen) | Ohm m |

| 20 | 2.15 | 37 | 7850 | |||

| 100 | 2.13 | 11.8 | 36 | 7830 | 490 | |

| 200 | 2.07 | 12.6 | 35 | 7800 | 510 | |

| 300 | 2 | 13.2 | 34 | 525 | ||

| 400 | 1.8 | 13.6 | 32 | 7730 | 560 | |

| 500 | 1.7 | 14.1 | 31 | 575 | ||

| 600 | 1.54 | 14.6 | 30 | 590 | ||

| 700 | 1.36 | 14.5 | 29 | 625 | ||

| 800 | 1.28 | 11.8 | 28 | 705 | ||

| T | E 10 - 5 | a 10 6 | l | r | C | R109 |

Tehnološka svojstva materijala čelik 65G

Strani analozi materijala čelik 65G Pažnja! Navedeni su i tačni i najbliži analozi.

| 66Mn4 |

| Ck67 |

| 080A67 |

| 65Mn |

Vrlo često se postavlja pitanje Od kojeg su materijala napravljene oštrice radionice Zbroevy Falvarak?. Trenutno imamo dvije galerije koje sadrže uzorke našeg mačevog oružja od visokougljičnog čelika:

Koji se čelik koristi u proizvodnji mačeva? — U našem slučaju to je čelik 65g. Ovaj čelik je vrsta opružnog čelika, koristi se za proizvodnju: opruge, opruge, potisne podloške, kočione trake, tarne diskove, zupčanici, prirubnice, kućišta ležaja, stezne i dovodne stezne stezne i druge dijelove koji zahtijevaju povećanu otpornost na habanje. Zamjene za ovaj čelik su: čelik 70, čelik U8A, čelik 70G, čelik 60S2A, čelik 9Xs, 50HFA, čelik 60S2, čelik 55S2.

Glavni legirajući element ovog čelika je mangan, sadržan je u količini od 0,90-1,20%. Mangan u čeliku 65g je namenjen za:

Prvo, da bi se eliminisali oksidi gvožđa, koji nastaju prilikom proizvodnje livenog čelika, u tečni metal se obično unosi određena količina mangana, u obliku zrcalnog livenog gvožđa ili feromangana. Dio mangana zrcalnog lijevanog željeza deoksidira okside i prelazi u zguru, dok dio ostaje u čeliku u obliku kombinacije sa željezom ili jednostavno kao mehanička nečistoća.

Drugo mangan povećava tvrdoću, povećava granicu elastičnosti i vlačnu čvrstoću, a uz to zbija čelik, što je važno za opružni čelik. Ova svojstva imaju isto značenje za oštricu mača.

Osim mangana, čelik 65g sadrži značajnu količinu: silicija (0,17-0,37%) i hroma (ne više od 0,25%) Silicijum značajno povećava elastična svojstva čelika, ali donekle smanjuje udarnu čvrstoću. Krom, zauzvrat, ometa rast zrna tokom zagrijavanja, poboljšava mehanička svojstva čelika pod statičkim i udarnim opterećenjima, povećava kaljivost i otpornost na toplinu, svojstva rezanja i otpornost na abraziju. Sa značajnim količinama hroma, čelik postaje nerđajući i otporan na toplotu. Takođe u ovom čeliku postoje štetne materije, kao što su forfor i sumpor, ove nečistoće negativno utiču na kvalitet čelika, ali u savremenom svetu, u proizvodnji metala, ove nečistoće su postale stalni prateći element svih metala. Na sreću, čelik 65g sadrži mnogo mangana, koji u velikoj mjeri eliminira sumpor i porculan iz čelika.

Naravno, ovaj čelik nije idealan za mač, međutim, čelik 65G je čelik povećane čvrstoće, žilavosti i otpornosti na habanje (sa relativnom jeftinošću). Što je potrebno za turnirsko (TURNIRNO) oružje.

Ali damast čelik i damask nisu uvijek korišteni na turnirima.

Želeo bih da napomenem da su otpornost na habanje, žilavost i snaga taj poseban skup uslova koji je potreban za dobru oštricu. Tokom diskusija o najboljim čelicima za oštrice, iznose se mišljenja o drugim opcijama (obično za noževe). Navedeni su različiti čelici odličnih svojstava.

Svi čelici zahtijevaju odgovarajuću toplinsku obradu, tako da često kvalitetniji čelici nisu pogodni za turnirsko oružje zbog složenih zahtjeva toplinske obrade. Oštrice od nepropisno kaljenog čelika se lome i troše. Istovremeno, proces prerade čelika 65g je razrađen u mnogim industrijama i temeljno proučavan od strane termista.

Zbog toga radionica Zbroevy Falvarak proizvodi svoje mačeve od čelika 65g, jedino negativno svojstvo koje ima čelik od 65g je podložnost koroziji. Međutim, ovo svojstvo je istorijsko i u direktnoj je suprotnosti sa modernim oružjem imitacijom baruta i nerđajućim čelikom za noževe.

Koji materijali se mogu koristiti za izradu oštrica:

Želio bih napomenuti: što je oštrica manja, to je više mogućnosti za varijacije u klasama čelika, jer na maloj oštrici razne tehnološke mane možda nisu bitne, za razliku od mača.

Na primjer, nož od ShKh15, će seći i sjeći, ali mač ili dugi nož mogu jednostavno "pucnuti", slomiti se zbog krhkosti ovog čelika.

Da, čelik ŠH-15 (čelik ležaja) primjenjiv za oštrice, međutim, zahtijeva vrlo kvalitetnu toplinsku obradu, može pucati pod opterećenjem savijanja, što je posebno tipično za mačeve napravljene od takvog čelika. Gdje se 65g savija i ispravlja, shx-15 se može slomiti. Osim toga, ovaj čelik je rijedak i težak za obradu.

ShKh-15, primjer majstora kovača sa foruma ostmetal.info: Napravio sam još tri oštrice od ShKh15, eksperimentirao s jednostavnim prugama - nisam zadovoljan previše krhkosti, po mom mišljenju. Ako mogu objesiti oštricu od 65G (a imam 82 kg) i dalje pričati nogama, a da nema zaostalih deformacija, onda se traka SHKH15 debljine 3 mm može rukama slomiti u škripcu. Štaviše, dobro se savija, samo 20-30 gadusa.

Čelik R6M5 je dobar čelik, na primjer za nož. Međutim, zahtijeva visoku kvalitetu toplinske obrade.

Čelik R6M5, primjer majstora kovača s foruma ostmetal.info: R6M5 je vrlo dobar čelik, ali treba ga pravilno otpustiti, a zatim i kompetentno očvrsnuti, glavna stvar je da se ne pregrije - bit će krhak i također kompetentno zagrijati i kompetentno kovati.

Čelik R6M5, primjer majstora kovača sa Hansa foruma: R6M5 se savršeno nose sa svojim zadacima, ali su umotani u tvrdo drvo. Umjereno hrđa. Treću verziju noža napravljenog od čelika R6M5, odlučio sam da uradim kako jeste. One. kovač ju je iskovao i poklonio, ništa nisam uradio, samo sam okrenuo. Rezultat je da se teško oštri na šipkama, dobro na dijamantu. Dobro funkcionira s košticama limuna, ali ne tako dobro. Ali izoštravanje ne traje tako dugo. Pogodan i za tvrdo drvo. Otvara banke. RK malo pada. Tako se čini da je nož blizu idealnog za turističke i lovačke svrhe. Vjerovatno je nedostatak rezidualni austenit, jer kovač jede ali nije proveo tri odmora.

95x13, 95x18, 110x18(nehrđajući čelik) - prilično kapriciozan tijekom toplinske obrade i nisu svi proizvođači u mogućnosti to učiniti s visokim kvalitetom. 95H18Š bio je najpopularniji čelik za proizvodnju vrhunskih noževa sredinom 90-ih. Međutim, s vremenom se pojavio nedostatak - oštrica praktički nije podložna oštrenju ... Čelik 1 10X18 MShD ima veći sadržaj ugljika, aditiva otpornije na habanje u koncentraciji (kao što su molibden i silicijum), moguće je očvrsnuti na veću tvrdoću od 95X18Sh...a bolje je oštriti od 95X18Sh.

65X13- odličan za noževe, zahtijeva odgovarajuću termičku obradu.

X12, X12M, X12MF, X12F1- dostupni čelici koji nisu jako podložni koroziji, tj. bez rđe uz minimalno održavanje oštrice. Oštrice za matrice su vrlo dobre, a ako su još uvijek termički ciklirane, izlaze vrlo dobre oštrice. Međutim, teško ih je kovati, posebno ručno, kovane su u relativno uskom opsegu, sklone su pucanju prilikom kovanja, pregrijane iznad 950 'C lako se mogu raspasti pod udarom...

U8, U10, U12- pravilnom obradom dobijaju se dobri noževi.

9XC— Dobro je kovan i dosta prašta u obradi, rđa.

Čelik 65g, za izradu noževa

Recenzije1, lovci: razred 65G - ugljični čelik. Sve je u redu: oštrenje drži, ali rđa

Recenzije 2, lovci: Imao sam domaći nož od 65G, 57 jedinica, nije lomljiv i stalno se oštrio. Krhkost zbog neodgovarajuće termičke obrade.

Od čelik 65g, izrađuju se noževi pojedinci kao što su: majstor noža Titov, nožar Innokenty Tatarinov, preduzeća za proizvodnju noževa: LLC PP "Kizlyar", tako da prema riječima direktora LLC PP "Kizlyar" Evgenija Vladimiroviča Orlova: Naša kompanija je primljena u Udruženje narodnih umjetničkih zanata Rusije. A od 1996. godine nudi kupcu modernu dekoraciju: dizajnersko oružje koje su izradili najbolji ruski majstori na najvišem umjetničkom nivou. Uzmimo, na primjer, oštrice proizvoda. Danas se izrađuju od visokolegiranih čelika otpornih na koroziju (65X13, 95X18, 110X18MSh9 i 65G). Također, među proizvođačima noževa izrađenih od čelika 65g može se istaknuti NOKS-Impex. Svemu možete dodati i našu radionicu. Pošto je od čelika težine 65g, izrađujemo naše bodeže, noževe.

Na osnovu navedenih argumenata, naša radionica smatra opravdanom i ispravnom proizvodnju mačeva, sablji, mačeva, bodeža od čelika 65g, za potrebe povijesne rekonstrukcije. Dobro uhodana tehnologija proizvodnje mača, pravilno odabran čelik, ključ su njegove duge i prijatne upotrebe...

Čelik 65g može se isporučiti na tržište u sljedećim verzijama.

čelični lim:

Čelik 65g od 0,5 mm. do 2 mm. — hladno valjana, čelik 65g od 3 mm. i više - list toplo valjana.

| 1 | 3h1250h2500 | |

| 2 | Strukturni toplo dimljeni lim St65G | 4x1500x6000 |

| 3 | Strukturni toplo dimljeni lim St65G | 5x1500x6000 |

| 4 | Strukturni toplo dimljeni lim St65G | 6x1500x6000 - ZF |

| 5 | Strukturni toplo dimljeni lim St65G | 8x1500x6000 |

| 6 | Strukturni toplo dimljeni lim St65G | 10x1500x6000 |

| 7 | Strukturni toplo dimljeni lim St65G | 12x1500x6000 |

| 8 | Strukturni toplo dimljeni lim St65G | 14x1500x6000 |

| 9 | Strukturni toplo dimljeni lim St65G | 16x1500x6000 |

| 10 | Strukturni toplo dimljeni lim St65G | 20x1500x6000 |

| 11 | Strukturni toplo dimljeni lim St65G | 25x1500x6000 |

| 12 | Strukturni toplo dimljeni lim St65G | 30x1500x6000 |

| 13 | Strukturni toplo dimljeni lim St65G | 40x1500x6000 |

| 14 | Strukturni toplo dimljeni lim St65G | 50x1500x6000 |

| 15 | Strukturni toplo dimljeni lim St65G | 60x1500x6000 |

Drugi uobičajeni proizvodi trgovačkih kompanija 65g metala su − krug. GOST 14959-79; DSTU 4738:007 (GOST 2590-2006).

| Ime | razreda čelika | Veličina, mm | ||||

| Circle | 65G | 10 | ||||

| Circle | 65G | 12 | ||||

| Circle | 65G | 14 | ||||

| Circle | 65G | 16 | ||||

| Circle | 65G | 18 | ||||

| Circle | 65G | 20 | ||||

| Circle | 65G | 22 | ||||

| Circle | 65G | 24 | ||||

| Circle | 65G | 26 | ||||

| Circle | 65G | 28 | ||||

| Circle | 65G | 30 | ||||

| Circle | 65G | 32 | ||||

| Circle | 65G | 34 | ||||

| Circle | 65G | 36 | ||||

| Circle | 65G | 38 | ||||

| Circle | 65G | 40 | ||||

| Circle | 65G | 42 | ||||

| Circle | 65G | 44 | ||||

| Circle | 65G | 46 | ||||

| Circle | 65G | 48 | ||||

| Circle | 65G | 50 | ||||

| Circle | 65G | 52 | ||||

| Circle | 65G | 54 | ||||

| Circle | 65G | 56 | ||||

| Circle | 65G | 58 | ||||

| Circle | 65G | 60 | ||||

| Circle | 65G | 62 | ||||

| Circle | 65G | 64 | ||||

| Circle | 65G | 65 | ||||

| Circle | 65G | 70 |

ŽicaČelik od 65g, uspio sam raditi i sa ovom žicom kada sam napravio svoju. Teško je uvijati, rezati i raditi. Međutim, izradom proizvoda od takve žice, dobit ćete sve prednosti onoga što znači metal opruge.

Mehanička svojstva opružne žice:

| Prečnik žice 65g čelika, mm | Vlačna čvrstoća, N/mm2 (kgf/mm2) | |||||||

|---|---|---|---|---|---|---|---|---|

| Klasa žice | ||||||||

| 1 | 2 | 3 | ||||||

| Žica 65g - 0,50 | 265-300 | 220-265 | 170-220 | |||||

| Žica 65g - 0,60 | 265-300 | 220-265 | 170-220 | |||||

| Žica 65g - 0,63 | 260-295 | 220-260 | 170-220 | |||||

| Žica 65g - 0,70 | 260-295 | 220-260 | 170-220 | |||||

| Žica 65g - 0,80 | 260-295 | 215-260 | 170-215 | |||||

| Žica 65g - 0,90 | 255-285 | 215-255 | 165-205 | |||||

| Žica 65g - 1.0 | 250-280 | 210-250 | 160-210 | |||||

| Žica 65g - 1.2 | 240-270 | 200-240 | 155-200 | |||||

| Žica 65g - 1.4 | 230-260 | 195-230 | 150-195 | |||||

| Žica 65g - 1.6 | 220-250 | 190-220 | 145-190 | |||||

| Žica 65g - 2.2 | 195-220 | 170-195 | 135-170 | |||||

| Žica 65g - 2.5 | 185-210 | 165-190 | 130-165 | |||||

| Žica 65g - 2.8 | 180-205 | 165-190 | 130-165 | |||||

| Žica 65g - 3.0 | 175-200 | 165-190 | 130-165 | |||||

| Žica 65g - 3.6 | 170-195 | 180-155 | 125-155 | |||||

| Žica 65g - 4.0 | 165-190 | 150-175 | 120-150 | |||||

| Žica 65g - 8.0 | — | 125-145 | 105-125 | |||||

Glavna razlika između ove vrste metalnih proizvoda i analoga je povećana (i značajno) granica popuštanja. Ova karakteristika opružnog čelika omogućava da svi uzorci koji su napravljeni od njega povrate svoj oblik nakon otklanjanja uzroka koji su uzrokovali deformaciju. Bavićemo se markama opružnog čelika i specifičnostima i njegovom upotrebom.

Specifikacije za proizvode od opružnog čelika, asortiman i niz drugih parametara određuju relevantni GOST. Za izdavanje - br. 14959 iz 1979. godine, za izvore - br. 13764 iz 1986. godine.

Oznaka čelika

Prilično je složen, s određenim rezervama u pogledu pojedinih brendova. Na primjer, ukupnom masom preostalih frakcija komponenti. Ali općenito, označavanje je kako slijedi:

Pozicije (slijeva na desno)

- Prva je masa ugljika, izražena u stotim dijelovima procenta (2 znamenke).

- Drugi je legirajući element (jedno ili više slova).

- Treći je njegov udio, zaokružen na cijelu vrijednost (brojeve). Njihovo odsustvo ukazuje da ova brojka ne prelazi 1,5%.

Klasifikacija opružnog čelika

Vrste i specifičnosti primjene opružnog čelika

50HG (HGA) - opruge, opruge svih vrsta transporta, uključujući i željeznički.

- 50HG FA - za proizvode posebne namjene.

- 50XCA - uglavnom za satne opruge.

- 50XFA - mjerne trake; dijelovi izloženi povećanoj toplini (do +300 ºS); konstrukcijski elementi koji ispunjavaju visoke zahtjeve za čvrstoću na zamor.

51HFA - isto kao i za analog 50. serije. Osim toga, proizvodnja opružne žice poprečnog presjeka do 5,5 mm; trake i šipke.

55S2 (S2A, S2GF) - opruge, opruge i slično.

55HGR - čelična traka za opruge debljine od 3 do 24 mm.

60G - svi dijelovi opružnog tipa koji moraju ispunjavati visoke zahtjeve za otpornost na habanje i elastičnost.

60S2 (S2A, S2G, S2H2A, S2XA)– frikcioni diskovi, opruge i opruge kategorije „visoko opterećene“.

60S2FHA - slični dijelovi, materijal za izradu kojih je veliki, kalibrirani čelik.

65 - za dijelove koji doživljavaju značajne vibracije i podložni su trenju tokom rada mehanizama.

- 65G - za konstrukcijske elemente koji nisu podložni udarnim opterećenjima, visoke otpornosti na habanje.

- 65GA - žica koja je prošla termičku obradu (1,2 - 5,5 mm).

- 65S2VA - visoko opterećeni dijelovi (opruge, opruge i tako dalje).

68 (GA) - sličan 65GA.

70 (G) - slično 60G.

- 70G2 - isto; osim toga, često se koristi u proizvodnji noževa za zemljane radove.

- 70C2XA (C3A) - vidi 65C2BA.

- 70FGFA - vidi 65GA.

75, 80, 85 - opruge različitih konfiguracija (ravne, okrugle), koje su podložne povećanim zahtjevima za glavne parametre - otpornost na habanje, elastičnost, čvrstoću.

75, 80, 85 - opruge različitih konfiguracija (ravne, okrugle), koje su podložne povećanim zahtjevima za glavne parametre - otpornost na habanje, elastičnost, čvrstoću.

SL, SH, SM, DN, DM - za opružne proizvode koji rade u uslovima statičkog i dinamičkog opterećenja.

CT-2. Takav opružni čelik se koristi u proizvodnji hladno valjanog čelika, od kojeg se izrađuju opruge bez kaljenja, sa hladnim namotavanjem.

Autor skreće pažnju na činjenicu da su dati podaci opće prirode, budući da upotreba takvih čelika nije ograničena na proizvodnju opruga, tarnih elemenata i opruga. Raspon primjene je širi. Na primjer, žice za klavir. Osim toga, ovaj čelik može biti ne samo u obliku žice, već iu obliku lima. Za detaljnije upoznavanje s ovim proizvodom, pogledajte navedeni GOST.

Ako imate malo slobodnog vremena i nepotrebnu oprugu iz kamiona ili drugog automobila, onda možete napraviti prilično lijep i jedinstven nož vlastitim rukama. Možda prvi put neće biti potpuno savršen, ali najvažnije je da je napravljen ručno. Glavna čar ovog domaćeg proizvoda je u tome što nož može biti gotovo bilo kojeg oblika, samo trebate uključiti malo mašte.

Materijali i alati za domaću izradu:

bugarski;

opruga kamiona;

fajl;

epoksidna smola;

laneno ulje.

Proces izrade noževa

Materijal za oštrice se može nabaviti na bilo kojoj pijaci automobila, ponekad automobili mogu izgubiti oprugu na sredini puta. U ovom slučaju se koristi izvor iz Kamaza. Možete ga uzeti i iz drugog automobila, u tom slučaju će debljina oštrice biti manja i neće biti potrebno ručno je smanjivati.

Korak 1. Priprema materijala

Koristeći mlin, autor ga je razrezao na tri dijela, s obzirom da je dio različite debljine i zaobljenog oblika, potrebno je odabrati optimalan dio za ovu vrstu noža. Taj dio opruge, koji je idealno prikladan za oštricu, prerezan je na pola, kao rezultat toga, postoje dvije identične praznine.

Korak 2. Oblik noža

Morate uzeti radni komad i otprilike ga podijeliti na dva dijela na pola, sama oštrica noža će biti napravljena od jedne polovine, druga polovina će ići unutar ručke. Dio koji će biti u dršci potrebno je malo odrezati s obje strane kako bi se smanjio i mogao stati u dršku.

Budući da opruga ima debljinu od oko 8 mm, a takvih noževa praktički nema, potrebno je dugo skidati debljinu šmirglom do željene. Zatim na mašini trebate oblikovati oštricu, poželjno je da bude sitnozrnati kamen, inače će nož izgledati grubo i malo neuredno.

Korak 3. Kreiranje ručke

Morate uzeti mali drveni blok (obratite posebnu pažnju na odabir drveta za dršku) i izrezbariti dršku željenog oblika, u ovom slučaju morate upotrijebiti svoju maštu i zamisliti kako želite vidjeti svoj budući nož. Uz pomoć bušilice i turpije priprema se mjesto za onaj dio oštrice koji bi trebao biti u dršci. Za bolje pričvršćivanje možete koristiti epoksidnu smolu.

Autor je odlučio napraviti kombiniranu ručku od gume, brezove kore i breze.

Odrezati višak i samljeti...

Nakon provođenja svih postupaka, potrebno je obraditi ručku. Trebat će vam laneno ulje, zagrijano u vodenom kupatilu na temperaturi od 70-75 stepeni. Istovremeno, nož se prvo mora sakriti u zamrzivaču 30-40 minuta. Kada se spoje hladan nož i toplo ulje, mjehurići počinju trčati duž drške, pa zrak izlazi iz drveta, a ovo mjesto se puni lanenim uljem. Ovaj postupak se mora uraditi nekoliko puta. Nakon toga, drška noža se stavlja u ulje najmanje jedan dan.

Korak 4 Izrada korice

Trebat će vam mali komad kože, potrebno je napraviti uzorak prema obliku noža. Uz pomoć šila izrađuju se rupe (pošto je koža vrlo tvrd materijal), a zatim se dijelovi šivaju običnim jakim koncem.