DIY nož od užeta. Kovani nož od kabla Kovan nož od kabla

U potrazi za idejom izrade savršenih instrumenata, majstori pokušavaju koristiti najneobičnije materijale i dostupna sredstva. Kovač je realizovao jedan od ovih nalaza domaće izrade. Pokazao je kako se od metalnog kabla bez skica pravi vlastiti kovani nož. Ako to radite prema unaprijed pripremljenim crtežima i crtežima, promišljajući sve do najsitnijih detalja, to rade majstori specijalizirani za izradu noževa.

Dva videa sa kanala “Kovko Kova4” prikazuju tehnologiju izrade noža od tako izdržljivog čeličnog materijala kao što je kabl. Prvi video je zavarivanje kablova. Drugi je o kovanju noževa.

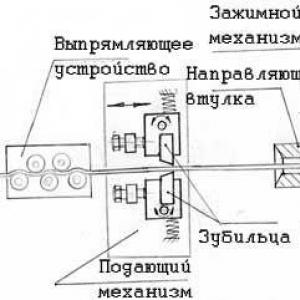

Da biste zavarili kabel i od njega napravili kovanje za nož, prvo morate pripremiti materijal. U središtu čeličnih zavojnica je uže, morate ga ukloniti, smeta vam. Da biste to učinili, morat ćete djelomično rasplesti zavojnice. Umjesto užeta ugrađuje se žičana šipka od 8 mm.

Za pripremu za zavarivanje pripremite 2 trima. Rubove zavarimo električnim zavarivanjem. Zatim ih spojimo i ponovo zavarimo. Pričvršćujemo i ručku koja je zgodna za držanje. U sredini između trasa zavarena su 2 komada žice od 8 mm s obje strane. Majstor nije uradio ništa dodatno. Fluks - boraks. Pospite zagrijani radni predmet. I opet u vatru. Za sve ostalo pogledajte video.

Prazan zavareni kabl. Prikazane dimenzije. Ako isječete kovanje na tri jednaka dijela, očistite ga i ponovo sastavite, možete ga ponovo zavariti. Kako to učiniti nekoliko puta, mijenjajući lokaciju bilješki. Sam majstor nije postavio takav cilj, već je jednostavno htio napraviti nož od kabla. Stoga je radni komad podijeljen na dva dijela. Ovo će napraviti 2 noža. Primijetio sam neke tamne mrlje na rezu otkovaka. Najvjerovatnije je to norma pri zavarivanju kabela.

Ovo pokazuje veličinu radnog komada nakon kovanja čekićem. Prije nego što to učinite, uklonite ljusku četkom. Nisu primećene pukotine ili pore. Od njega će se napraviti kovanje za nož. Oštrica i drška će se formirati. Kosine će biti napravljene na reznom dijelu. Ostatak posla na završnoj obradi noža treba obaviti na oštricama i brusilicama.

Kupovina noža iz kabla je skoro spremna. Ali po želji se može dodatno skratiti. Sama dužina oštrice. Kovač je ostavio sve kako jeste. Drška će imati dvije obloge. Pričvršćivanje sa tri zakovice. U skladu s tim su napravljene tri rupe. Na samoj oštrici pojavila se tamna pruga, vidljiva oku. Mali par je viđen na vrhu. Ali tokom obrade, sve ovo treba brušiti. Sve u svemu, proizvod od užeta je ispao dobro.

Kupnja noža od visokokvalitetnog čelika, naravno, nije problem. Ako nema dovoljno asortimana običnih ili markiranih noževa, možete pronaći stručnjaka koji radi po individualnoj narudžbi.

Međutim, možete ići na drugi način - sami napravite nož. Najvjerovatnije nećete moći iskovati savršenu oštricu prvi put, ali ko zna...

Domaći nož napravljen od kabla je vrijedan poduhvat; rezultat može biti visokokvalitetno sječivo s vidljivim uzorkom na oštrici, nastalo miješanjem slojeva metala tokom procesa kovanja.

Izbor materijala

U naše vrijeme samo pravi poznavaoci ovog zanata bave se izradom oštrica. Međutim, čak i početnik kovač i svatko može pokušati iskovati domaći nož.

Najlakši način za to je komad debele armature, stare turpije ili komadić opruge za automobil. Biće malo teže odvojiti bušilicu ili prsten ležaja. Zanimljiv rezultat možete dobiti iz okretnog lanca iz motorne pile ili motora automobila.

Drugi materijal koji nakon kovanja može postati visokokvalitetna oštrica je kabel. Njegove jezgre su napravljene od ugljeničnog čelika, sposobnog da dobro drži ivicu nakon stvrdnjavanja. Ako uspijete sačuvati pleteni uzorak nakon kovanja, možete dobiti vrlo originalnu oštricu, koja nejasno podsjeća na divlji damask čelik.

Šta trebate znati da biste shvatili kako napraviti nož od užeta? Dve važne nijanse: prva je da li će svojstva materijala sa visokim sadržajem ugljenika biti očuvana tokom obrade; drugo je da li će se na oštrici pojaviti vidljivi uzorak, koji se graciozno pretvara u zaoštrenu ivicu.

Damask čelik

Ranije su oštre, fleksibilne i pouzdane oštrice sa šarenim uzorkom na oštrici nazivane damast oštrice (prema jednoj verziji, iz provincije Fulad u Perziji, gdje su i napravljene). Takve karakteristike i vidljivi efekti postignuti su različitim metodama.

Čelik se mogao topiti u lončiću metalurškim lijevanjem, eksperimentirajući sa sastavom materijala. Druga opcija je „zavariti“ čelične trake različite tvrdoće u kovačnici, a zatim kovati dobijeni radni komad. Oštrice koje su kovači iskovali posebnom tehnikom počeli su se zvati Damask.

Razlikuju se upravo po načinu i tehnologiji izrade, a ne po karakteristikama i stepenu izraženosti uzorka. Nakon što ste iskovali nož iz kabla, možete pokušati vlastitim rukama stvoriti oštricu koja nejasno podsjeća na takav materijal. I iako šara na oštrici nije sama sebi svrha, ona je ipak karakteristična karakteristika damask čelika.

Kovački alati i materijali

Da biste vlastitim rukama iskovali nož od kabla, morate savladati kovački zanat barem na minimalnom nivou. Da biste to učinili, trebat će vam par čekića: jedan masivan (do 2 kg), drugi lakši (do 0,5 kg) za fini rad, kliješta, nakovanj i domaća peć (kovački lonac) s prisilnim dovodom zraka .

Proizvodni proces se ne može obaviti bez kutne brusilice ili električnog zavarivanja. Trebat će vam škripac, a gorivo za lončić može biti drveni ugalj iz stijena koje proizvode veliku toplinu, jer će se radni komad morati zagrijati na temperaturu od preko 1200°C.

Za bolje "zavarivanje", možete koristiti boraks kao fluks. Uklanja kamenac i sprečava izgaranje ugljenika iz materijala. Također je potrebno pripremiti ulje za stvrdnjavanje i osigurati sigurnosne mjere.

Mogućnost korištenja nečije kovačke radnje ili poslovne kovačnice s mehaničkim čekićem znatno će olakšati zadatak.

Pripremne operacije

Da biste napravili nož od kabla, prvo ga morate skicirati na papiru. Tada ćete morati pronaći odgovarajući materijal. Potrebno ga je provjeriti i barem na daljinu odrediti sastav ugljika u njemu.

O tome ovisi hoće li buduća oštrica biti otvrdnuta, hoće li držati ivicu i hoće li biti moguće izvesti kovačko "zavarivanje". Ispitivanje se provodi na iskre iz umjereno gustog narančastog snopa znači da je zavarivanje moguće, čelik sadrži oko 1% ugljika, što je dovoljno za otvrdnjavanje.

Zatim morate izrezati komad kabla na potrebnu dužinu. U ovoj fazi određuje se način proizvodnje ručke. Može se napraviti od jednog komada kabla bez kovanja. Nož će izgledati originalno, ali ima pristojnu težinu.

Druga mogućnost je električno zavarivanje armaturne šipke na dio kabela. Prikladno je držati se za takvu ručku kada zagrijavate radni predmet u lončiću i obrađujete ga čekićima. Zatim možete napraviti ručku na njemu ili, zakivanjem, postaviti ukrasne prekrivke.

Prije početka rada, kabel se na više mjesta zategne stezaljkama čelične žice. To je učinjeno kako se tokom procesa zagrijavanja tanke žice ne bi odmotale.

Radni komad se stavlja u upaljeni lončić i ostavlja da se zagrije do 800 °C. U ovoj fazi, kablovi se oslobađaju (žarenje), materijal postaje savitljiv. Osim toga, ulje i prljavština izgaraju.

Nakon hlađenja, obradak se stegne u škripac, a jedan od krajeva kabla se zavari električnim zavarivanjem. Pomoću podesivog ključa se „zateže“ dok pletemo do maksimalne gustine. Druga ivica je oparena uz istovremeno pričvršćivanje komada armature radi lakšeg rada.

Stezaljke žice se uklanjaju, radni komad se zagreva na 1200 °C i obilno posipa boraksom. Ovo je neophodno za bolji prodor. Nakon ponovnog zagrijavanja vrši se kovačko „zavarivanje“. Uz pomoć teškog čekića, kabel se lomi i povremeno se posipa boraksom.

Radni predmet se stalno zagrijava. Što se to češće radi, što se kovanje intenzivnije odvija, to je materijal bolje "zavaren". Nakon grube obrade, prelaze na kovanje oštrice, buduće rezne ivice i drške. U ovoj fazi više se koristi manji čekić, dajući obradku obris koji podsjeća na skicu buduće oštrice.

Kompleksnost tehnologije

Potrebno je stalno pratiti temperaturu radnog komada, ne dopuštajući mu da se ohladi. Rad sa teškim čekićem, posebno bez odgovarajuće prakse i iskustva, može lako oštetiti uvojke kabla na mjestima gdje bi trebao ostati izrazit uzorak tkanja. Neželjeni udarci ivicom ili uglom malja po zagrejanom radnom komadu ostavljaju duboka udubljenja koja se ne mogu uvek izbrusiti.

Tokom rada, proces izgaranja ugljika iz metala je neizbježan. Postoje majstori koji kovaju nož od kabla na gustom drvu postavljenom na ravni nakovnja. Kada dođe u kontakt sa zagrijanim metalom, on tinja, a kisik u zraku na mjestu kontakta se sagorijeva, što smanjuje stupanj sagorijevanja ugljika iz materijala. Osim toga, otkovanjem kabla na drvetu osiguravate da se radni komad hladi sporije, tako da možete obaviti veću količinu posla u jednom ciklusu.

Poseban pristup

Kovanje noža iz kabla moguće je i drugom tehnologijom. Postoje majstori koji prije kovanog "zavarivanja" spakuju žareni i zbijeni kabelski pramen potrebne dužine u komad cijevi od nehrđajućeg čelika. Njegov promjer je odabran na takav način da kabel stane u njega vrlo čvrsto, uz određeni napor.

Oba kraja takvog kućišta zavarena su električnim zavarivanjem, spajajući krajeve kabela s cijevi. Radni komad se zagreva na temperaturu od 1200-1300 °C i u tom obliku je nekovan. Legirani nehrđajući čelik cijevi sa sajlom nije zavaren, već služi samo kao zaštitni poklopac od neravnomjernog kovanja. Osim toga, vrući kabel ne dolazi u kontakt s kisikom zraka i ugljik u njemu minimalno sagorijeva tijekom kovanja.

Ako koristite hidrauličnu prešu, možete značajno olakšati kovačko zavarivanje. Nakon zagrevanja na 1300 °C, kućište sa kablom unutra se stavlja pod opterećenje i ostavlja dok se ne ohladi. Ako koristite kalupe, možete odmah formirati zadebljanja ispod vrata za prijelaz sa oštrice na dršku i stražnjicu drške. Prilikom sljedećeg zagrijavanja, oblik oštrice se finalizira probijanjem kroz kućište.

Nakon hlađenja, cijev se odsječe brusnim papirom s kraja gdje će biti vrh. Kućište se pažljivo otvara pomoću dlijeta. Daljnja obrada radnog komada odvija se na brusnom kolu. Višak područja se prethodno izrezuje, a oštrica se zakoše bez završnog oštrenja.

Termičku obradu

Kaljenje oštrice je jednako važno kao i izbor čelika. Prema tehnologiji, nož napravljen od kabla nakon kovanja ima napetost, mora se ukloniti. Da bi se to postiglo, radni komad se zagreva na 800 °C i ostavi da se ohladi.

Stvrdnjavanje se vrši zagrijavanjem oštrice na 1200 °C. Spušta se točkom dolje u zagrijano ulje i drži se nepomično. Oštrica se tada mora osloboditi. Očisti se od naslaga ugljika, zagrije na 200 °C i ponovo umače u ulje.

Neki majstori očvršćuju noževe kroz ulje (spuštaju na dvije sekunde) i zatim ih stavljaju u posoljenu vodu.

Grafički i završni radovi

Nakon termičke obrade, nož za kabl se polira, a izrađuje se završna obrada oštrice i drške za pričvršćivanje drške. Da bi se razvio dizajn, radni komad se uroni u otopinu (5%) i ostavi za jetkanje. Vrijeme tretmana ovisi o željenom efektu i može trajati do sat vremena.

Ako prije toga zalijepite šablonu na oštricu s izrezanim logotipom proizvođača (inicijal ili bilo koji dizajn), kao rezultat će biti utisnut na čelik i naznačiti autorstvo oštrice. Nakon toga se vrši fino brušenje sitnozrnatim brusnim papirom i poliranje oštrice.

Prije ove operacije ili poslije, instalira se odabrani tip ručke. To mogu biti prekrivači od vrijednog drveta zanimljive teksture, naslagane podloške od raznih materijala u bilo kojem nizu ili, na primjer, komad jelenskog roga.

Možda neće biti moguće prvi put napraviti tako originalan i vješto izrađen nož od užeta (slika iznad), ali ako želite savladati zanat izrade oštrica, trebali biste težiti ovom rezultatu.

Reciklirane sirovine neće vam omogućiti da napravite oštricu najvišeg kvaliteta. Ali mnogi ljudi vole osjećaj da se drugi materijali ponovo rađaju u predmete za rezanje i bušenje. Na primjer, kovanje noža od turpije ili lanca, opruge, ventila, ležaja, kabela, bušilice.

Nož za ležaj

Za noževe se koriste ležajevi iz automobila, obično promjera 10-15 centimetara.

Noževi za užad

Kabl pravi dobre oštrice, ali svojstva Damaska nisu visoka zbog velikih šara. Kabelski noževi sadrže malu količinu ugljika, tako da se rezna ivica iz Damaska mora zavariti na njihovo tijelo.

Opružni noževi

Mnogi ljudi radije izrađuju noževe vlastitim rukama od izvora koji su napravljeni još u sovjetsko vrijeme. Tada je za oprugu korišten visokokvalitetni čelik 65G. Svojstva metalnih opruga se povećavaju zbog pravilnog odnosa komponenti i tehnološke termičke obrade. Ako se opružni noževi pregriju, postat će lomljivi.

Lančani noževi

Reciklirani materijal kao što su lanci se široko koristi za kovanje. Najčešće su to lanci od motorne testere, ali postoje i motorni lanci od benzinskog motora.

Noževi za ventile

Da biste napravili noževe vlastitim rukama, iz ventila se uzimaju šuplji ispušni ventili. Ne zna svaki majstor kako pravilno izvući nož iz ventila. Stoga ovo nije najbolja opcija.

Noževi za bušilicu

Dobri noževi dolaze iz bušilice. Alatni čelik od kojeg su napravljene bušilice govori sam za sebe. Ako pravilno očvrsnete oštricu napravljenu vlastitim rukama od bušilice, ona se neće slomiti pod udarnim opterećenjima i moći će izdržati velika opterećenja savijanja.

File knives

Da biste ga sami napravili, prvo morate nacrtati skicu - oblik oštrice i ručke, odabrati način montaže, kao u videu. Metal za turpije je ugljični čelik U10. Tvrdoća mu je 57 - 58 HRC. Ova svojstva metala su očuvana tokom kovanja, a noževi napravljeni od turpije su jaki, imaju visoke performanse rezanja i mogu izdržati velika opterećenja.

Noževi za pile

Alternativa bi bila korištenje motorne šinske pile. Njihova snaga je čak i veća od snage turpija. Oba ova proizvoda su idealna za kovanje noževa kod kuće. Budući da je stari fajl pristupačniji, detaljnije ćemo razmotriti tehnologiju iz njega. Proces možete pogledati i na videu.

Faze pretvaranja datoteke u nož

Kovanje kod kuće treba izvoditi uz strogo poštivanje svih sigurnosnih mjera opreza.

Koristit ćemo:

- Fajl (po mogućnosti sovjetski).

- Materijal za izradu drške (plastika, kost, drvo itd.).

- Lak za cipele i vosak.

- Plinski štednjak ili drugi uređaj za grijanje.

- Mašina, škripac i brusilica.

- Magnet.

- Brusni papir.

- Materijal za zakovice (po mogućnosti mesing).

- Ljepilo za kožu i metal.

Prvo zapalimo datoteku u pećnici, kao na videu. Zagrijte ga 6 sati i ostavite dok se potpuno ne ohladi. To radimo tako da čelik postane isti kao prije tvorničke obrade. Umjesto peći, možete koristiti vrući ugalj iz vatre. Kod kuće za to možete koristiti plinski plamenik. Budući nož se postavlja na njega na mjesto gdje bi trebao biti rezni dio. Metalni toplotni štit se postavlja na vrh tako da ne dodiruje turpiju. Radni komad se posipa solju, koja bi se trebala otopiti kada se zagrije. Vrijeme obrade – 6 sati.

Zatim odrežu sav višak s radnog komada tako da odgovara nacrtanoj skici. Sada morate izbušiti rupe za zakovice i očvrsnuti budući nož. Radni predmet se ravnomjerno zagrijava dok ne zasja u istoj boji. Drška ne mora biti kaljena. Ako je čelik očvrsnut, neće biti magnetski. Ovo je signal za dalju akciju. U ovoj fazi radni komad bi trebao izgrebati staklo ako se radi ispravno.

Najvažniji dio stvari je završen, možete započeti kaljenje - proces promjene svojstava čelika kako bi se smanjila lomljivost. Da biste to učinili, morate zagrijati nož u pećnici dva sata. Zatim se nož melje i dovodi do glatke površine, kao na videu.

Sljedeći korak će biti jetkanje čelika željeznim kloridom. Rezultat će biti stvaranje oksidnog filma, koji će zaštititi metal od korozije. Ako željezni hlorid nije dostupan, možete koristiti sirće ili limunov sok.

Posljednji korak je ručka. Sjedi na ljepilu i zakovan je. Oštrenje bi se trebalo obaviti ručno, kao na videu, jer se nož ne boji ogrebotina. U svakom slučaju, ručno oštrenje je bolje od nespretnog oštrenja na mašini. Sada oštricu treba depilirati. Preporučljivo je naoštriti noževe prije nego što se metal potpuno očvrsne.

Umjesto lažne ručke, možete koristiti kožu, koja se mora ravnomjerno namotati i dovesti u jednolično stanje pomoću kreme za cipele.

Treba napomenuti da su noževi napravljeni kod kuće vrlo otporni na mehaničku obradu i nakon stvrdnjavanja mogu se naoštriti samo pomoću dijamantske mašine za oštrenje. Sa običnim oštrilom možete ispraviti samo ručno oštrenje.

Izrada noža od čelične sajle prilično je rijetka. Da biste napravili takav nož, morate uložiti malo više truda nego kada kujete od obične čelične šipke.

Kovanje noža od kabla počinje kao i obično kovanje. Postoji samo nekoliko malih tajni. Prvo, ovo se odnosi na dršku. Mnogi majstori izrađuju dršku noža od kabla u obliku gotove ručke. Izgleda veoma neobično i lepo. I ovdje postoje dva pristupa za izradu ručke. Uzmite debeli kabel, a zatim zavarite njegov kraj, čineći ga monolitnim komadom. Ili napravite ručku u obliku petlje, a s krajeva iskovajte oštricu. Drugo, kovanje kabla je težak zadatak zbog raštrkanih žica koje čine kabl. Da biste napravili nož, morat ćete ih zavariti zajedno. Ali ovo je cijela umjetnost i ne treba očekivati da ćete prvi put izvaditi nož iz kabla. Zavarivanje se može izvesti na dva načina. Prvi je električni zavarivanje duž velikih žljebova. Drugi je izvođenje kovačkog zavarivanja. Druga opcija je složenija i istovremeno poželjnija.

Dakle, nakon odabira metode izrade drške, prelazimo na kovanje noža. Da biste to učinili, zagrijte kabel dok ne postane svijetlo crven. Zatim ga izvadimo i posipamo boraksom. Zatim ga šaljemo nazad u lonac. Ovo je jednostavan način pripreme za kovačko zavarivanje. Boraks je so tetraborne kiseline i koriste je majstori za zavarivanje pojedinačnih slojeva čelika. U suštini, to je fluks koji olakšava proces topljenja i štiti rastopljeni metal od kisika i eliminira metalne okside. Borax se bez problema može naći u javnom vlasništvu.

Nakon što je kabel sa svih strana tretiran boraksom i zagrijao se od 900 do 1200°C ili više, izvlačimo ga iz peći i počinjemo kovati. Udaramo teškim čekićem, ali u isto vrijeme pokušavamo održati vlakna kabla zajedno. Teškoća kovanja kabla leži upravo u tome. Ali uz praksu možete postići prihvatljive rezultate. Na kraju, kabel se može grijati i kovati koliko god puta želite. Ali u isto vrijeme, svaki put kada ga zagrijavate u kovačnici, pospite kabel boraksom. Rezultat je monolitni komad čelika koji se sastoji od mnogo slojeva, skoro kao čelik iz Damaska. Nakon čega ostaje samo iskovati oštricu potrebnog oblika.

Kaljenje oštrice počinje zagrijavanjem od svijetlocrvene do narandžaste. Nakon toga se nož spušta u vodu ili ulje. U tom slučaju se u vodu dodaje 2-3 kašike kuhinjske soli na 1 litar, a temperatura vode treba da bude 18-25°C, ulja 25-30°C. Stvrdnjavanje se odvija prilično brzo i da bi sve prošlo dobro nakon stvrdnjavanja, oštrica se mora otpustiti. Samo kaljenje čelika se odvija u temperaturnom rasponu od 750 do 550 °C. Trenutak stvrdnjavanja se čak može osjetiti kada čelik počne da „drhti i stenje“ u tečnosti. Čim se proces završi, oštrica se mora ukloniti i ostaviti da se prirodno ohladi.

Oštrica je kaljena nakon stvrdnjavanja. Sam proces uključuje slabljenje unutrašnjeg naprezanja čelika, što ga čini fleksibilnijim i otpornijim na različite vrste opterećenja. Prije kaljenja, oštricu treba očistiti od mogućeg kamenca i zatim ponovo zagrijati. Ali temperatura tokom odmora je mnogo niža. Sam nož se mora držati iznad plamena i posmatrati. Čim je cijela površina prekrivena žuto-narandžastim filmom, skinite nož sa vatre i ostavite da se prirodno ohladi.

Ponekad se kaljenje i temperiranje vrše uljem ili vodom, a ponekad preko ulja u vodu. Ova vrsta kaljenja se obavlja veoma brzo. Najprije se oštrica spušta u ulje na 2 - 3 sekunde, a zatim u vodu. Ovim pristupom rizik od pogrešnog očvršćavanja je minimalan.

Kovanje noža vlastitim rukama izgleda kao jednostavan zadatak. Pored činjenice da ćete morati dosta da zamahujete kovačkim čekićem, čak i bez iskustva u kovanju metala, možda nećete moći iskovati nož iz prvog puta. Stoga se prvo morate dobro snaći u tome i malo vježbati, a zatim početi kovati nož.

Danas, čak i sa tako velikim asortimanom različitih noževa vrhunske kvalitete poznatih proizvođača, ručno kovani noževi su i dalje vrlo popularni. To nije iznenađujuće, jer takvi noževi imaju posebnu energiju i atraktivnost. A ako je sama oštrica izrađena od legiranog čelika i s vještinom, onda je takav nož neprocjenjiv. Od različitih metoda izrade noža vlastitim rukama, najzahtjevnije je kovanje noža vlastitim rukama. Treba napomenuti da kovanje noža omogućuje stvaranje najtrajnije i najkvalitetnije oštrice koje će trajati desetljećima i istovremeno zadržati svoje kvalitete. Kovanje noža vlastitim rukama je zadatak koji od majstora zahtijeva visoku razinu vještina alata, poznavanje metala i njihovih svojstava. Za one koji su prvi put odlučili kovati nož, preporuke opisane u nastavku pomoći će vam da napravite svoju prvu oštricu.

Kako odabrati čelik za noževe

Visokokvalitetni domaći nož odlikuje se ispravnim odabirom čelika za njega; o tome će ovisiti karakteristike rezanja i čvrstoće samog noža. Da biste odabrali pravi čelik, morate znati i razumjeti koja svojstva ima sam čelik. Da biste kovali nož vlastitim rukama, morate se usredotočiti na pet glavnih svojstava čelika - otpornost na habanje, tvrdoću, čvrstoću, žilavost i crvenu tvrdoću.

Tvrdoća- ovo je svojstvo čelika koje ukazuje na njegovu sposobnost da se odupre prodiranju drugog tvrđeg materijala u njega. Jednostavno rečeno, tvrdi čelik bolje je otporan na deformacije. Sam indeks tvrdoće se mjeri na Rockwell skali i kreće se od 20 do 67 HRC.

Otpornost na habanje- otpornost materijala na habanje tokom rada. Ovo svojstvo direktno ovisi o tvrdoći samog čelika.

Snaga ukazuje na sposobnost održavanja integriteta pod utjecajem različitih vanjskih sila. Čvrstoću možete provjeriti savijanjem ili snažnim udarcem.

Plastika- sposobnost čelika da apsorbuje i rasipa kinetičku energiju tokom udara i deformacije.

Crvena postojanost- ovo je pokazatelj koji je odgovoran za otpornost čelika na temperature i očuvanje njegovih izvornih kvaliteta kada se zagrije. Minimalna temperatura na kojoj se može kovati ovisi o tome koliko je čelik otporan na toplinsku obradu. Najotporniji čelici su tvrdi tipovi, za koje je radna temperatura kovanja veća od 900 °C. Treba napomenuti da je tačka topljenja čelika 1450 - 1520 °C.

Sva ova svojstva su međusobno povezana i prevlast jednog od njih dovodi do propadanja drugog. Štoviše, ovo ili ono svojstvo čelika ovisi o sadržaju različitih legirajućih elemenata i aditiva u njemu, kao što su silicij, ugljik, krom, vanadij, volfram, kobalt, nikal, molibden.

Prisutnost određenih legirajućih elemenata i njihova proporcionalna upotreba u proizvodnji čelika, poznavanje svojstava koja daju legirajući elementi i aditivi, omogućili su izradu čelika za specifične namjene i potrebe. Svaki od ovih čelika ima svoje oznake. Istovremeno, domaće i strane klase čelika se različito označavaju. Radi praktičnosti, klasa čelika označava glavni sastav jednog ili više legirajućih elemenata. Na primjer, čelik razreda U9 označava njegov sadržaj ugljika u desetinkama procenta. Analog čelika razreda "U" je čelik 10xx, gdje je "xx" sadržaj ugljika. I što je manja vrijednost, to je manji njen sadržaj. Ili čelik kao što je X12MF ukazuje na visok sadržaj hroma i molibdena, što ukazuje na svojstva nerđajućeg čelika i visoke čvrstoće.

Domaći brendovi, koji se često koriste za kovanje noževa kod kuće, uključuju sve čelike označene od U7 prije U16, ŠH15, 65G, R6M5, X12MF. Među stranim analozima može se razlikovati čelik O-1, 1095 , 52100 ,M-2, A-2, 440C, AUS, ATS-34, D-2. Svaka od navedenih marki koristi se u proizvodnji noževa, raznih alata i rezervnih dijelova. Na primjer, čelik razreda R6M5, U7-U13, 65G se koristi za proizvodnju svrdla, bušilica, kablova, opruga, ležajeva i turpija. Stoga, upravo od ovih predmeta narodni majstori izrađuju ručno kovane noževe.

Naravno, možete pronaći i druge proizvode napravljene od jednog ili drugog čelika. Da biste to učinili, bit će dovoljno pročitati potpuni opis razreda čelika i njegove upotrebe u marki čelika i legura, a zatim koristiti proizvod napravljen od njega za kovanje noža.

Da biste kovali nož, trebat će vam određeni kovački alat koji se može kupiti u trgovini. Ali možete koristiti i neprofesionalni alat:

- čekić od 3 - 4 kg i čekić manje težine do 1 kg;

- kovačke klešta ili obična kliješta, ali bez izolacije na ručkama, kao i podesivi ključ;

- vice;

- nakovanj ili njegov domaći analog od I-grede;

- brusilica i aparat za zavarivanje;

- brusilica;

- peći.

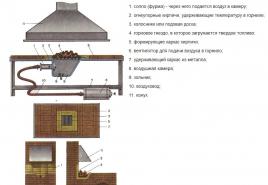

Ako je sve manje-više jasno s konvencionalnim alatom, onda je potrebno dati neka objašnjenja u vezi s peći. Stvar je u tome što je u običnom kaminu teško postići temperaturu veću od 900 °C. I radnom komadu će trebati vječnost da se tamo zagrije. Stoga je potrebno malo poboljšati ognjište. Ako prethodno niste barem očvrslili metal, morat ćete napraviti malu peć od nule od metala debelih stijenki. Zatim na njega pričvrstite cijev kroz koju će strujati zrak pomoću ventilatora ili starog usisivača. Na ovaj jednostavan način možete dobiti prilično pouzdan lončić za dovođenje radnih komada na temperaturu od 900 - 1200 ° C. Kao gorivo koristi se običan drveni ugalj, po mogućnosti onaj koji daje što više topline i gori duže.

Prije nego što započnete sam posao, potrebno je da uradite skica sam nož.

U stvari, nož je prilično jednostavan predmet, koji se sastoji od oštrice i drške. Ali svaki od ovih elemenata ima čitav skup komponenti. Na fotografiji koja prikazuje dizajn noža možete vidjeti sve elemente noža i kako se zovu.

Također morate znati o nekim osnovnim profilima oštrica kako biste napravili najprikladniju skicu. Na slici ispod prikazani su profili noževa.

Nakon što ste odabrali najprikladniji profil za vas, možete sigurno početi kreirati skicu. Naravno, iskusni majstori rade bez skiciranja, ali za početnika je još uvijek važno napraviti skicu i držati je pred očima tokom procesa kovanja.

Kovanje noža iz bušilice

Bušilice su postale veoma popularne kod kovanja noževa zbog legiranog čelika R6M5 koji se koristi u njima, koji je izdržljiv, lako se oštri i otporan na habanje.

Prilikom odabira bušilice za kovanje, treba napomenuti jednu važnu točku. Velike burgije sastoje se od radnog spiralnog dijela izrađenog od P6M5 i drške od običnog čelika. Male bušilice su obično u potpunosti napravljene od P6M5. Kada kujete nož iz velike bušilice, morate odmah odrediti koji je čelik koji je i gdje je granica između njih. To se može učiniti prilično jednostavno, samo malo naoštrite bušilicu po cijeloj dužini. Tamo gdje je običan čelik, snop iskri će biti velik i žuto-narandžaste boje. Ali tamo gdje postoji legirani čelik, snop će biti rijedak i bliži crvenkastoj nijansi. Gore opisani postupak je neophodan kako bi se odredilo gdje će početi oštrica noža, a gdje će početi drška. Nakon što smo završili s ovim, prelazimo na samo kovanje.

Na početku zapaliti vatru u šporetu, uključite ventilator i sačekajte da se ugalj dovoljno zagrije, nakon čega stavite bušilicu u lončić. Ali to radimo uz pomoć kliješta i to na način da drška ostane uglavnom izvan vatre.

Bitan! Prilikom kovanja noža po prvi put, možda nećete odmah odrediti kada se metal zagrijao na potrebnu temperaturu. Kao rezultat, može se oštetiti više od jedne bušilice. Stoga, prije nego što počnete kovati bušilicu, možete malo vježbati s grijanjem i kovanjem metala na običnim spojnicama. U ovom slučaju, potrebno je zapamtiti koje je boje bio metal i kada je najmekše kovan. Također je vrijedno zapamtiti da će na sunčevoj svjetlosti čak i metal zagrijan na 1100 ° C izgledati tamno.

Čim bušilica će se zagrejati na potrebnu temperaturu, tj više od 1000 °C, odmah je potrebno izvaditi iz lončića, i stegnite dno drške u škripac. Zatim uzmite podesivi ključ, držite njime vrh bušilice i napravite kružni pokret, ispravljajući spiralu. Sve se mora učiniti brzo kako se metal ne bi imao vremena ohladiti, inače rizikujete da slomite bušilicu. Ako to niste mogli učiniti u jednom potezu, u redu je. Samo ponovo zagrijte bušilicu i ponovite postupak. Rezultat bi trebao biti relativno glatka metalna traka.

Sljedeći korak bi bio bušilica za kovanje I valjanje metala do prihvatljive debljine. Ovdje je sve prilično jednostavno. Zagrijavši metal na potrebnu temperaturu, uzimamo teški čekić i počinjemo izravnati metal jakim, ali ujednačenim udarcima i dati mu ravnomjeran oblik. Rezultat bi trebao biti metalna traka debljine oko 4 - 5 mm.

Bitan! Prilikom kovanja metala, morate stalno pratiti boju radnog komada. Čim počne da blijedi, dobijajući boju trešnje, odmah je vraćamo u kovačnicu. Bolje je još jednom zagrijati metal nego ga slomiti udarcem čekića.

Dalje ivica noža je kovana. Ovdje je sve malo komplikovanije. Činjenica je da je potrebno dati zaobljen oblik i istovremeno održavati potrebnu debljinu oštrice. Sav posao je praktički nakit i zahtijevat će određenu spretnost. Kovanje se izvodi na način da se postupno zaokružujući vrh, oštrica postupno izvlači u dužinu. Udarci moraju biti jaki, ali oprezni. Početnik možda neće uspjeti iz prvog puta, ali malo vježbe će sve poboljšati.

Sljedeći korak bi bio kovanje oštrice noža. Ovo je prilično važna i teška faza. Ovo će zahtijevati lakši čekić i po mogućnosti onaj sa zaobljenom glavom. Počevši od sredine oštrice, postepeno pomičemo metal prema dolje do oštrice. Trudimo se da rezna ivica bude što tanja. Istovremeno, pazimo da samo sječivo ostane ravno i ravno. Udarce nanosimo vrlo pažljivo i pokušavamo uložiti samo onoliko napora koliko je potrebno da se vreli metal malo deformiše. Pamtimo boju radnog komada i, ako je potrebno, šaljemo ga nazad u lončić.

Nakon što smo uspjeli iskovati oštricu i vrh, pređite na kovanje drške. Sam rad će biti mnogo jednostavniji nego kod kovanja oštrice. Prvo zagrijemo okruglu dršku burgije, a zatim je razvaljamo snažnim udarcima čekića. Ovisno o skici, drška može biti uska ili široka. Evo, ko već voli da pravi dršku od noža. Neki ljudi prave jednostavne slojeve, dok drugi prave naslagane ručke.

Po završetku kovanja pustite da se metal postepeno ohladi, a zatim pređimo na poliranje. Pomoću mašine za mljevenje uklanjamo višak slojeva metala i neravnine, čineći nož savršeno glatkim i sjajnim. Prilikom brušenja može se ukloniti do 2 mm debljine, a nož će postati mnogo lakši i tanji. U ovoj fazi možete i naoštriti nož. Na kraju očvrsnemo nož. Kako se to radi, biće napisano u nastavku.

Kovanje noža iz video pregleda bušilice:

Još jedan popularan materijal za kovanje noževa je ležaj, odnosno njegov unutarnji ili vanjski rub. Štaviše, unutrašnji je još poželjniji. Sav rad na kovanju noža iz ležaja gotovo je identičan kovanju iz bušilice. Uz neke izuzetke.

Najprije smo brusilicom izrezali zazor s oboda ležaja. Pokušavamo uzeti dužinu s rezervom, tako da bude dovoljno za nož i još 1 - 2 cm. Drugo, u početnoj fazi kovanja, izrezani proizvod treba zavariti na armaturnu šipku. I u ovom obliku, grijati i kovati. Treće, ako je u slučaju bušilice radni komad razvaljen od okruglog do ravnog, tada ga za trčanje ležaja jednostavno treba poravnati. A daljnji koraci za kovanje same oštrice i drške su potpuno slični. Jedina stvar koju treba napomenuti je da je ipak praktičnije napraviti nož s nanesenim ručkama od ležaja.

Kovanje noža iz video recenzije ležaja:

U potrazi za odgovarajućim čelikom za kvalitetan nož, mnogi ljudi koriste opruge. Metal ovog auto dijela je vrlo elastičan i izdržljiv, što ga čini odličnim primjerom za ručno kovane noževe. Pošteno radi, treba napomenuti da se nož iz opruge može napraviti jednostavnim izrezivanjem profila noža uz daljnje oštrenje i kaljenje. Ali ipak, da bi nož bio zaista pouzdan, bolje ga je kovati, pogotovo jer je debljina opruge prilično velika, a za dobar nož treba je smanjiti.

Počinjemo kovati nož iz opruge tako što brusilicom očistimo hrđu i označimo ploču. Trebat će vam samo mali dio opruge, pa ga označite i odrežite brusilicom. Zatim zavarimo radni komad na armaturu i zagrijemo ga. Zatim ga postepeno kojemo, dovodeći ga do potrebne debljine. Kovamo vrh i reznu ivicu; kako to učiniti opisano je gore na primjeru kovanja noža iz bušilice. Nakon postizanja željenog rezultata ostavljamo nož da se postepeno hladi, a zatim ga meljemo i oštrimo.

Kovanje noža iz proljetnog video pregleda:

Kovanje noža iz turpije

Čelik otporan na habanje i izdržljiv se može naći u raznim alatima za obradu metala, a turpija je odličan primjer za to. Izrada noževa od turpije prilično je popularna aktivnost. Štaviše, oštrice su izuzetno izdržljive sa odličnom oštricom. Ali kovanje noža iz turpije ima svoje karakteristike.

Prije svega, morat ćete očistiti datoteku od ureza i moguće rđe. To se može učiniti pomoću brusilice. Zatim, ako je potrebno, izrežite radni komad iz turpije na potrebnu dužinu. Zatim ga zavarimo na komad armature i stavimo u peć. Nakon što smo zagrijali radni komad na potrebnu temperaturu, počinjemo valjati radni komad na debljinu koja nam je potrebna. Zatim pravimo točku i oštricu. Najbolje je napraviti dršku noža od turpije ispod gornje drške.

Kovanje noža iz datoteke video pregled:

Kovanje noža od užeta

Izrada noža od čelične sajle prilično je rijetka. Budući da se, za razliku od svih gore opisanih obradaka, kabel sastoji od raspršenih žičanih vlakana i prilično ih je teško iskovati. Osim toga, čelik kabela nema tako visoke karakteristike kao čelik bušilice ili turpije. Većina kabelskih noževa je kovana zbog svog neobičnog uzorka na klinu, koji nejasno podsjeća na damask čelik. Da biste napravili takav nož, morate uložiti malo više truda nego kada kujete od obične čelične šipke.

Kovanje noža od kabla počinje kao i obično kovanje. Postoji samo nekoliko malih tajni. Prvo, ovo se odnosi na dršku. Mnogi majstori izrađuju dršku noža od kabla u obliku gotove ručke. Izgleda veoma neobično i lepo. I ovdje postoje dva pristupa za izradu ručke. Uzmite debeli kabel, a zatim zavarite njegov kraj, čineći ga monolitnim komadom. Ili napravite ručku u obliku petlje, a s krajeva iskovajte oštricu. Drugo, kovanje kabla je težak zadatak zbog raštrkanih žica koje čine kabl. Da biste napravili nož, morat ćete ih zavariti zajedno. Ali ovo je cijela umjetnost i ne treba očekivati da ćete prvi put izvaditi nož iz kabla. Zavarivanje se može izvesti na dva načina. Prvi je električni zavarivanje duž velikih žljebova. Drugi je izvođenje kovačkog zavarivanja. Druga opcija je složenija i istovremeno poželjnija.

Dakle, nakon odabira metode izrade drške, prelazimo na kovanje noža. Da biste to učinili, zagrijte kabel dok ne postane svijetlo crven. Zatim ga izvadimo i posipamo boraksom. Zatim ga šaljemo nazad u lonac. Ovo je jednostavan način pripreme za kovačko zavarivanje. je so tetraborne kiseline i koriste je majstori za zavarivanje pojedinačnih slojeva čelika. U suštini, to je fluks koji olakšava proces topljenja i štiti rastopljeni metal od kisika i eliminira metalne okside. Borax se bez problema može naći u javnom vlasništvu.

Nakon što je kabel sa svih strana tretiran boraksom i zagrijao se od 900 do 1200°C ili više, izvlačimo ga iz peći i počinjemo kovati. Udaramo teškim čekićem, ali u isto vrijeme pokušavamo održati vlakna kabla zajedno. Teškoća kovanja kabla leži upravo u tome. Ali uz praksu možete postići prihvatljive rezultate. Na kraju, kabel se može grijati i kovati koliko god puta želite. Ali u isto vrijeme, svaki put kada ga zagrijavate u kovačnici, pospite kabel boraksom. Rezultat je monolitni komad čelika koji se sastoji od mnogo slojeva, skoro kao čelik iz Damaska. Nakon čega ostaje samo iskovati oštricu potrebnog oblika. Video snimci koji demonstriraju kovanje noževa u više navrata su pokazali kako tačno izvući oštricu i stvoriti oštricu i vrh.

Kaljenje i kaljenje oštrice

Kao što je ranije navedeno, otvrdnjavanje noža jedna je od najvažnijih faza njegove proizvodnje. Uostalom, performanse noža ovise o tome koliko je ispravno izveden. Sam proces kaljenja se izvodi nakon što se nož ohladi i izbrusi na mašini za oštrenje.

Počinje zagrijavanjem od svijetlocrvene do narandžaste. Nakon toga se nož spušta u vodu ili ulje. U tom slučaju se u vodu dodaje 2-3 kašike kuhinjske soli na 1 litar, a temperatura vode treba da bude 18-25°C, ulja 25-30°C. Stvrdnjavanje se odvija prilično brzo i da bi sve prošlo dobro nakon stvrdnjavanja, oštrica se mora otpustiti. Samo kaljenje čelika se odvija u temperaturnom rasponu od 750 do 550 °C. Trenutak stvrdnjavanja se čak može osjetiti kada čelik počne da „drhti i stenje“ u tečnosti. Čim se proces završi, oštrica se mora ukloniti i ostaviti da se prirodno ohladi.

Otpuštanje oštrice izvodi se nakon stvrdnjavanja. Sam proces uključuje slabljenje unutrašnjeg naprezanja čelika, što ga čini fleksibilnijim i otpornijim na različite vrste opterećenja. Prije kaljenja, oštricu treba očistiti od mogućeg kamenca i zatim ponovo zagrijati. Ali temperatura tokom odmora je mnogo niža. Sam nož se mora držati iznad plamena i posmatrati. Čim je cijela površina prekrivena žuto-narandžastim filmom, skinite nož sa vatre i ostavite da se prirodno ohladi.

Ponekad se kaljenje i temperiranje vrše uljem ili vodom, a ponekad preko ulja u vodu. Ova vrsta kaljenja se obavlja veoma brzo. Najprije se oštrica spušta u ulje na 2 - 3 sekunde, a zatim u vodu. Ovim pristupom rizik od pogrešnog očvršćavanja je minimalan.

Kovanje noža vlastitim rukama izgleda kao jednostavan zadatak. Pored činjenice da ćete morati dosta da zamahujete kovačkim čekićem, čak i bez iskustva u kovanju metala, možda nećete moći iskovati nož iz prvog puta. Stoga se prvo morate dobro snaći u tome i malo vježbati, a zatim početi kovati nož.