Princíp činnosti papierenského stroja. Ergashev Karim Ergashevich, Sadriddinov Bakhtiyor Badriddinovich, Rakhmatov Makhmud Norboevich Zariadenie na výrobu celulózy a papiera Odporúčané ako učebnica

Dávam do pozornosti môj debutový článok novým spôsobom. Uvádza všeobecné princípy papierenského stroja pre pohodlnejší vstup prekladateľa do témy.

Žiadam vás, aby ste vyjadrili svoje želania týkajúce sa formátu prezentácie takéhoto materiálu.

papierenský stroj(papierenský stroj) -

viacdielna jednotka nepretržitý (nepretržitý) akcie na ktorom z výrazne zriedený (zriedený) voda vláknitá suspenzia (vláknité pozastavenie) získať papier a niektoré druhy lepenka (doska).

Existujú 2 hlavné typy papierenských strojov: plochá sieťka / stôl (stroj so štyrmi sušičmi) používané na výrobu hlavných typov papiera a kruhový/valcový (automat), ktoré vyrábajú obmedzený sortiment papiera a kartónu. Tieto typy majú rôzne uvoľňovacie zariadenia papierová hmota (papier/papierenská buničina alebo zásoba) zapnuté mriežka (drôt) papierenský stroj a odliv (tvorenie) papierového pásu je dizajn zostávajúcich uzlov, ako aj technologický postup výroby papiera podobný.

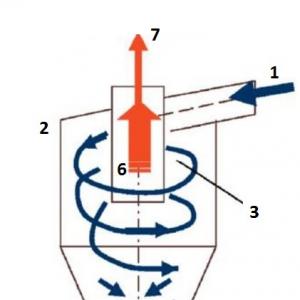

Hotová papierová kaša s koncentráciou asi 3-4% sa podáva čerpadlom ( krmivo) od oddelenie hromadnej prípravy (oddelenie prípravy zásob) V strojový bazén (strojová truhlica), odkiaľ vstupuje do papierenského stroja. Trvalé miešanie (agitácia) hmoty v motorovom bazéne dosiahnu zarovnanie stupeň brúsenia (bitie/stupeň rafinácie) a hmotnostnú koncentráciu v celom objeme. Je predriedený recyklovaná voda (biela/zadná voda) získané od dehydratácia (dehydratácia) papierová kaša na mriežke papierenského stroja, na koncentráciu 0,1-1,5 % a prejde cez liečbe (skríning) vybavenie - uzlovače ( sito/sitko), odstredivé čističe (odstredivý čistič), centriscreeny (centriscreen) atď., kde sa odstraňujú rôzne cudzie inklúzie a hrubé častice minerálneho a vláknitého pôvodu. Z čistiaceho zariadenia sa papierová drť dostáva do headbox (headbox), ktorý poskytuje expirácia (vypúšťanie) omša s určitým rýchlosť (sadzba) a rovnakej hrúbky trysky (prúdové lietadlo) po celej šírke mriežky.

Papierenský stroj pozostáva z týchto hlavných častí:

- mriežka (drôtený úsek), kde sa kontinuálne formuje zriedená suspenzia papierové plátno (papierový pás

) a prvá časť sa z neho odstráni prebytočnej vody (prebytočnej vody

);

- stlačte tlačidlo (tlačová sekcia), kde sa vykonáva dehydratácia a tuleň (zhutňovanie) papierové pásy:

- sušiareň (sušiareň), pri ktorej sa odstráni vlhkosť zostávajúca v papierovom páse:

- dokončovacie (dokončovacia sekcia), kde je plátno podrobené potrebnému spracovaniu, aby dalo lesk (glazúra), hustota (hustota), hladkosť (hladkosť) A navinuté v kotúčoch (vietor na koľajnice ).

Mriežková časť - nekonečné pletivo utkané z nití rôznych zliatin medi alebo syntetických materiálov. Pohon mriežky sa vykonáva z gaučový hriadeľ (gaučová rola). Na nových strojoch s vákuové prenosové zariadenia (usporiadanie vákuového zberu), hnací hriadeľ je zároveň hlavným hriadeľom mriežky. Aby sa zabránilo toku papierovej buničiny, sú nainštalované okraje mriežky obmedzujúcich vládcov (sprievodcov). K dehydratácii papieroviny a tvorbe papierového pásu dochádza v dôsledku voľného toku a sacia akcia (odsávanie) registračné valčeky ( stolová rolka). Pre jednotnejšiu sieť papiera v pozdĺžne (stroj/smer zrna) A priečne smery (c ružový smer ), keď rýchlosť stroja nie je väčšia ako 300 m/min, niekedy je časť registra vystavená trasenie (triasť) v priečnom smere. Prebieha ďalšia dehydratácia sacie boxy (sacia skrinka) pôsobením vákua vytvoreného špeciálnym vákuové pumpy (sacie čerpadlo). Pri vývoji vysokokvalitné papiere (jemný papier) sú často inštalované nad nimi ľahké porovnávanie valček (Dandy roll). Nivelačný valec na aplikáciu vodoznaky (vodné značky) sa nazýva egutere (egoutteur). Potom papierový pás stále obsahuje relatívne veľké množstvo vlhkosti (88-90%), na odstránenie ktorej sieťka spolu s papierovým pásom prechádza cez hriadeľ gauča, ktorý má od jedného do troch sacie komory (vákuová komora). Gauč-hriadeľ - perforovaný dutý valec (bubon) z bronzovej zliatiny alebo nehrdzavejúcej ocele (plocha perforácie je asi 25 % povrchu hriadeľa). Vo vnútri tela je stacionárna vákuová komora s grafitovými tesneniami, ktoré sú pneumaticky pritláčané k vnútornému povrchu valca. Vákuová komora je pripojená k nepretržite pracujúcemu vákuovému čerpadlu. Pohovkový valec dokončí tvarovanie a odvodnenie (na suchosť 18-22 %) papierového pásu na drôte papierenského stroja.

Dochádza k ďalšej dehydratácii v sekcii pre tlač mechanická extrakcia pod tlakom a vákuom prechodom tkaniny cez niekoľko (2-3, menej často 4-5) valcové lisy (rolovací lis) usporiadané v sérii (často sú prvý a druhý lis spojený do dvojité stlačenie - dvojvalcový lis). Zároveň sa zväčšujú objemová hmotnosť (špecifická hustota), pevnostné vlastnosti (pevnostné vlastnosti), transparentnosť (transparentnosť), znížiť pórovitosť (pórovitosť) A nasiakavosť (absorpcie) papier. Lisovanie sa vykonáva medzi vlnené plátna (cítil), ktoré chránia ešte slabý papier pred zničením, pohlcujú vyžmýkanú vlhkosť a zároveň pás transportujú. Každý lis má svoju handričku. Na všetkých nových vysokorýchlostných papierenských strojoch sa vyrábajú spodné lisovacie valce perforovaný (perforovaný) (ako šachty na gauči). Oni zakrytéšpeciálne guma (gumený kryt), čo zlepšuje dehydratáciu a zvyšuje životnosť. Na niektorých papierenských strojoch namiesto nižšie odsávanie šachty (spodný valec) sú dané šachty so špeciálnym drážkované zvlnenie (drážkovaný valec). Na výkonných papierenských strojoch sú spodné valce prvého a druhého lisu nasávané (podobne ako u gaučového hriadeľa). Často okrem lisov s plsťami aj inštalujú vyhladzovacie (alebo ofsetové) lisy (druhá štipka) bez plsti, aby sa papier zhutnil a vyhladil. Potom papierový pás so suchosťou do 45 % vstupuje do sušiacej sekcie.

Sušiaca časť (najväčší na dĺžku) pozostáva z rotujúcich valcov vyhrievaných zvnútra parou a usporiadaných spravidla v 2 radoch v šachovnicovom vzore. Pás je pritláčaný k vyhrievanému povrchu valcov pomocou plstí, ktoré zlepšujú prenos tepla a zabraňujú skrúteniu a pokrčeniu povrchu papiera pri sušení. Horný a spodný rad sušiacich valcov majú oddelené plsti, pričom jedna tkanina pokrýva niekoľko sušiace valce(sušiaci bubon / sušiaci valec). Papierový pás sa pohybuje z horného valca na spodný, potom na susedný horný atď. Papier sa potom vysuší na zvyškovú vlhkosť 5 až 7 %. Na moderných papierenských strojoch je dvojhriadeľový veľkostný lis zvyčajne umiestnený v druhej polovici sušiarne ( veľkostný lis) na plošné glejenie papiera a nanášanie povrchovej vrstvy.

Dokončovacia časť

je kalendár kalendár), pozostávajúce z 5-10 umiestnených nad sebou chladené liatinové hriadele (liatinový chladený železný valec). Aby bol papier pružnejší a mäkší, predbežne sa ochladí a mierne navlhčí na chladiacom valci (ktorého dutým hrdlom sa privádza a odvádza studená voda). Pri pohybe medzi hriadeľmi zhora nadol sa pás vyhladí, zhutní a vyrovná. Potom sa papier navíja nekonečnou páskou do roliek na násilne otáčanom valci, o ktorý sa pritláča valec s navinutým papierom - cievka. Na navlhčenie papiera pri dodatočnom dokončovaní superkalendre (superkalendár) (na získanie papiera so zvýšenou hladkosťou, leskom a objemom) sa inštaluje nad kotúč zvlhčovač (prevlhčovacie zariadenie). Ďalej sa rolka rozreže rezací stroj (pozdĺžna rezačka) do požadovaných formátov. Zároveň dochádza k triedeniu papiera útesy (prestávka), ktoré vznikli pri jeho vývoji, sú zlepené. Pri uvoľňovaní papiera v listoch sa kotúče na rezanie privádzajú do stroja na rezanie pásu papiera - samorezná skrutka (hárok/rezačka hárkov).

Všeobecná charakteristika lisovej časti papierenského stroja

Lisovú časť stroja tvoria postupne inštalované mokré lisy, ktorých počet sa môže meniť od dvoch do piatich v závislosti od typu vyrábaného papiera a režimu prevádzky papierenského stroja. Rozdelenie spotreby energie a podiel odstránenej vody v modernom papierenskom stroji, znázornené na obr. 91 ilustruje úlohu lisovej časti v tomto procese.

Ryža. 91. Rozdelenie spotreby energie na papierenskom stroji (L.12. str.163. Obr. 1.126)

Ako je zrejmé z diagramu v lisovacej časti stroja, v priemere sa odstráni 2,1 % celkovej vody prítomnej v pôvodnej papierovej buničine. V dôsledku lisovania sa zvyšuje suchosť, pevnosť a hustota papierového pásu. Náklady na sušenie papiera a produktivita stroja závisia od účinnosti lisovacej časti. Aby sa znížila spotreba pary na sušenie, snažia sa dosiahnuť maximálne vysušenie papierového pásu po lisoch. Výpočty ukazujú, že pri mechanickom odstraňovaní rovnakého množstva vody (žmýkanie a odsávanie) sa spotrebuje päťkrát viac energie na odparovanie vody v sušiacej časti stroja ako v lisovacej časti. Pre dosiahnutie optimálneho technického a ekonomického výkonu papierenského stroja ako celku je však potrebné vziať do úvahy, že nadmerné zvýšenie suchosti v dôsledku zvýšenia tlaku medzi hriadeľmi lisu vedie k zvýšeniu nákladov na energiu na pohon šachty, čo nemusí byť kompenzované znížením nákladov na sušenie.

Dvojhriadeľový lis

Dvojhriadeľové lisy sa delia na obyčajné, s hladkými hriadeľmi, sacie, drážkované a vŕtané naslepo.

Bežný dvojhriadeľový lis pozostáva z tela (kostra) a dvoch hladkých hriadeľov, ktoré sú v ňom inštalované. Celkový pohľad na tento lis je na obr.92.

Ryža. 92. Konvenčný dvojhriadeľový lis

1 - papierový pás; 2 - škrabka; 3 - horný hriadeľ (žula); 4 - papierový valec; 5 - plstený valček; 6 - lisovacia tkanina; 7 - spodný hriadeľ (pogumovaný); 8 - kostra lisu; 9 - vysokotlakový sprej; 10 - nízkotlakový sprej; 11 - práčka na tkaniny; 12 - napínací valec látky; 13 – mechanizmus upínania hriadeľa; 14 - valček na plstenie.

Na posúvanie a podávanie papierového pásu do žmýkacej zóny sa používa lisovacia tkanina 6. Tá sa pohybuje nekonečne pozdĺž plstených valcov 5. Vonkajšia strana tkaniny, ktorá je v kontakte s papierovou páskou, sa čistí pomocou sprejov 9, 10 a práčku 11.

Spodný valec 7 je pogumovaný, ak je v stroji niekoľko lisov, tvrdosť gumového povlaku sa zvyšuje od prvého lisu po posledný. To, berúc do úvahy zvýšenie pevnosti papierového pásu, zvyšuje účinnosť extrakcie vody. Horný valec 3 je najčastejšie vyrobený zo žuly, je to spôsobené nízkou priľnavosťou papierového pásu rôzneho zloženia k žule, čo znižuje možnosť navíjania papierového pásu na hriadeľ. Ďalšou užitočnou vlastnosťou žuly je jej vysoká tvrdosť a v dôsledku toho odolnosť proti opotrebovaniu.

Plsťové valčeky 5 sú vyrobené z oceľových rúr s antikoróznym náterom a niektoré valčeky sú vybavené pohonom, ktorý zabezpečuje normálny chod plsti. Aby sa zabezpečilo konštantné napnutie látky (na kompenzáciu ťahania látky), používajú sa plstené napínacie valce 12, ktoré majú pohyblivé ložiskové podpery.

Počas prevádzky lisu sa v dôsledku nerovnobežnosti osí hriadeľov a valcov, činnosti pračky látky a nesprávneho bombardovania valcov žmýkača môže látka posunúť vzhľadom na svoju normálnu polohu a môžu sa na nej vytvoriť záhyby. to. Aby sa eliminovali tieto problémy, na ceste látky sú nainštalované plstené valčeky 14 a plstené valčeky. Najznámejšie sú urýchľovacie valce, na povrchu ktorých sú výstupky v podobe špirál. V tomto prípade je ľavá špirála aplikovaná na jednu polovicu valca a pravá špirála je aplikovaná na druhú, takže keď sa valec otáča, špirály napínajú papierový pás od stredu k okrajom. Tým sa vyrovnajú záhyby na povrchu plátna.

Pri použití skrutkových rozperiek podlieha plsť zvýšenému opotrebovaniu. Oblúkové rozpery, ktoré sú tiež široko používané v zariadeniach na konečnú úpravu tkanín, majú na plsť mäkší účinok. Urýchľovací valec tohto typu sa nazýva valec Mount Hope, jeho konštrukcia je znázornená na obr. 93.

Rozdeľovač oblúka pozostáva z neotočnej zakrivenej osi 3, po celej dĺžke ktorej sú nainštalované ložiská 5. Na nosné puzdrá 2 je nasadený gumený plášť 1. V dôsledku zakrivenia osi sa pri otáčaní tvarovanie gumového plášťa (rotuje sa z látky) sa natiahne na jednu polovicu kruhu a na druhú polovicu kruhu sa stlačí. Tkanina musí byť v kontakte s povrchom valca v línii začiatku napínania tvoriacej čiary gumového plášťa, potom sa tkanina natiahne na šírku spolu s gumeným plášťom a záhyby na jej povrchu sa narovnajú. Stupeň nárazu rozdeľovača oblúka je možné meniť zmenou polohy zakrivenej osi hriadeľa vzhľadom na smer pohybu látky.

Obr.93. Valec urýchľujúci oblúk (rozdeľovač oblúka) (L.12. pozri 172. obr. 1.136)

1 - košieľka hriadeľa; 2 - nosná objímka; 3 - os hriadeľa; 4 - puzdro; 5 - ložisko.

Práčka 11 a vysokotlakové a nízkotlakové sprchy 9 a 11 sa používajú na odstránenie malých vlákien z pórov látky, plniva a šlichtovacích prostriedkov, ktoré prešli pri extrakcii z papierového pásu, čím sa vlastnosti látky vrátia do pôvodného stavu. úrovni. Tento proces sa nazýva kondicionovanie látky.

Lisovacie hriadele sú k sebe pritlačené lisovacím mechanizmom. Na lisovanie hriadeľov sú pákové, pneumatické a hydraulické mechanizmy. V moderných lisoch sa používajú pneumatické a hydraulické mechanizmy, ktoré umožňujú nastaviť stupeň prítlaku valca počas prevádzky stroja a zabezpečiť presné nastavenie jeho hodnoty. Pákové mechanizmy vytvárajú tlak pomocou záťaže (alebo pružiny) a zväčšujú celkové rozmery stroja.

Žulová šachta.Žmýkací valec s tvrdým povrchom je vyrobený z jedného kusu žuly s vyvŕtaným otvorom pre oceľové jadro. Konštrukcia žulovej šachty je znázornená na obr. 94.

Ryža. 94. Žulová šachta. (L.12. str. 173. obr. 1.137)

1 – ľavá matica; 2,7 - šikmé podložky; 3 - tesnenie; 4 - jadro; 5 – žulová košeľa; 6 - puzdro; 7 - štít; 9 - pravá matica; 10 - betón alebo polyuretánová pena.

Na oceľové jadro 4 je navlečená žulová košeľa 5 a medzera medzi nimi je vyplnená betónom alebo polyuretánovou penou 10. Na jadre je žulová košeľa upevnená pomocou puzdier 6 naskrutkovaných na jadro. V prípade poškodenia povrchu žulového drieku vniknutím cudzích častíc do lisovacej zóny sa obnovuje brúsením.

Pogumovaný hriadeľ. Povrch hriadeľa je tvorený gumeným plášťom. Počas prevádzky lisu sa povrch tohto hriadeľa zahrieva a povrchová teplota môže dosiahnuť 100 - 120 0 C, čo vedie k predčasnému zlyhaniu gumového povlaku hriadeľa. Na vytvorenie konštantných prevádzkových podmienok lisu sa jeho povrch chladí: používa sa vonkajší a/alebo vnútorný chladiaci systém. Najúčinnejší je systém vnútorného chladenia povrchu hriadeľa. Obrázok 95 znázorňuje návrh hriadeľa s vnútorným vodným chladením.

Ryža. 95. Lisovací valec s vnútorným vodným chladením (L.12. str. 174. obr. 1.138)

1 - kolík vľavo; 2 - gumový povlak; 3 - košieľka hriadeľa; 4 - kolík vpravo; 5 - skrutka.

Štruktúru drieku tvorí košeľa 3 a k nej priskrutkovaný ľavý a pravý kolík 2.4. Cez ľavý kolík sa do košele privádza zmes voda-vzduch pri teplote 21-27 0 C. Pre normálny prenos tepla by mala zmes voda-vzduch prúdiť pozdĺž vnútorného povrchu košele v tenkej vrstve a zaplavovať vnútorný objem bundy s vodou by nemal byť povolený. Je dôležité zabezpečiť, aby bola teplota povlaku rovnomerne rozložená po celej dĺžke kotúča. Prečo je potrebné kontrolovať teplotný rozsah vody padajúcej do šachty a vody z nej odvádzanej. Tento rozdiel, ako zistili vedci, by nemal presiahnuť 6 - 8 0 С.

Na obr. 96 je schéma vysvetľujúca mechanizmus stláčania vody v bežnom lise.

Ryža. 96. Práca konvenčného, dvojhriadeľového lisu (L.12. str. 175. Obr. 1.139)

1 - papierový pás; 2 - horný hriadeľ; 3 - spodný hriadeľ; 4 - stlačte handričku.

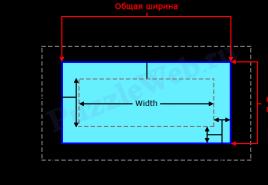

Aby sa zabezpečilo postupné zvyšovanie tlaku na papierový pás a uľahčilo sa odstraňovanie vody, je horný valec 2 mierne posunutý vzhľadom na polohu spodného valca 3. Veľkosť posunu závisí od priemeru valcov, rýchlosť stroja, poloha lisu v stroji a ďalšie faktory a je 50 - 250 mm. Ako môžete vidieť z diagramu. Pás papiera 1 a tkanina 4 vstupujú do zóny žmýkania, vyžmýkaná voda sa pohybuje proti pohybu látky, v zóne žmýkania sa tkanina a pás papiera stláčajú a voda sa z nich odstraňuje. Po opustení stláčacej zóny má voda z plsti tendenciu vyplňovať póry papierového pásu. Povrch hornej šachty sa škrabkou očistí od priľnutých vlákien, plniva a pod.

Stlačte prísavným valcom. Ako prvý lis papierenského stroja sa používa sací valcový lis. Normálne je sací valec v spodnej polohe. Na obr. 97 je znázornená schéma činnosti lisu so sacím valcom a vyhotovenie povrchu sacieho valca.

Ryža. 97. Lisovanie pásu papiera v sacom lise (L.12. str. 177. obr. 1.142)

1 - gumový povlak; 2 - oceľová košeľa; 3 - zadné tesnenie; 4 - predné tesnenie; 5 - plátno; 6 - horný hriadeľ; 7 - sacia komora..

Sací valec je spárovaný so žulovým alebo liatinovým valčekom. Ako je zrejmé z diagramu, sací hriadeľ pozostáva z perforovaného oceľového plášťa 3 s pogumovaným povlakom 1. Vo vnútri oceľového plášťa je inštalovaná sacia komora 7, napojená na vákuové čerpadlo. Vákuová komora je inštalovaná pod lisovacou zónou a je posunutá smerom k pohybu pásu papiera. Aby vákuová komora fungovala efektívne, musí byť úplne pokrytá látkou a papierom. Vákuum v komore (šírka 100 – 150 mm) sa udržiava na hodnote 50–65 kPa. Priemer otvoru v oceľovom plášti 3,7 - 4 mm, pokrytý gumou – 4 až 5 mm.

Rozlišujte medzi otváracími a zatváracími sacími lismi. Pri otvorených lisoch je časť sacej komory po lisovacej zóne otvorená (pozri obr. 97). V uzavretých lisoch je komora umiestnená tak, že jej zadná stena je vo vnútri lisovacej zóny. V sacích lisoch je eliminovaná tvorba vzduchových bublín medzi plsťou a papierovým pásom pred ich vstupom do lisovacej zóny, čo zabraňuje rozdrveniu pásu. Tým sa znižuje riziko pretrhnutia papierového pásu. Nevýhodou sacieho hriadeľa je zložitosť konštrukcie v dôsledku vysokých prevádzkových nákladov a nízkej životnosti.

Drážkovaný lis. Líši sa tým, že na povrchu pogumovaného hriadeľa sú vyrezané drážky široké 0,5. mm. Pri vyžmýkaní sa voda z tkaniny vytlačí do týchto drážok a odteká cez koncové plochy hriadeľa. Tieto valce sa často používajú ako náhrada sacích valcov. Na povrch sacích valcov sa niekedy aplikujú drážky, ktoré pomáhajú ľahšie odstraňovať vodu z plsti, znižujú riziko rozdrvenia pásu a znižujú tieňové značenie aj pri zvyšujúcom sa tlaku. Zvyčajne sa lisy s drážkovanými hriadeľmi inštalujú na posledné pozície.

Na obr. 98 je znázornená schéma dvojitého kompaktného lisu

Kompaktný lis pozostáva z troch prítlačných valcov, z ktorých stredný má tvrdý povrch a ďalšie dva sú pogumované a majú komoru na nasávanie vlhkosti. Papierový pás z povrchu dlhého pletiva 3 spolu s plastovým pletivom vstupuje do lisovacej zóny prvého pogumovaného valca 7 a žulového valca 6. Potom, po prejdení povrchu granitového valca, vstupuje do lisovacia a sacia zóna druhého pogumovaného valca a granitového valca. Po lisoch sa papierový pás 4 posiela na sušenie do sušiacich bubnov 4.

Ryža. 98. Schéma usporiadania dvojlisov kompaktného typu (L. 5. str. 328. obr. 3.91.)

1 - plátno; 2 - mriežka; 3 - dlhá mriežka; 4 - papier; 5 - lis na tkaniny; 6 – žulový val; 7 - pogumovaný hriadeľ; 8 - bubon sušičky..

Lisovacie diely moderných papierenských a lepenkových strojov

Mnoho moderných papierenských strojov má kompaktné viachriadeľové lisy s tromi alebo štyrmi lisovacími zónami. Ako príklad zvážte princíp činnosti lisu Twinver, ktorého vývojový diagram je znázornený na obr. 99.

Ryža. 99. Schéma Twinver press (L 12. str. 200. obr. 1.165)

1 - gauč-hriadeľ; 2 - látkový odber; 3 - prenosový hriadeľ; 4 - horný drážkovaný hriadeľ; 5 - plátno; 6 - papierový pás; 7 – žulový val; 8 - sací hriadeľ.

Pracovnými orgánmi lisu Twinver sú sacie 3, sacie 8, žula 7 a drážkované 4 hriadele. Vlhký papierový pás sa oddelí od sita stroja sacím valcom 3 a spolu s plsťou 2 sa prenesie na sací valec 8, kde sa z neho sacím podtlakom odstráni vlhkosť. V tejto zóne sa zvyšuje pevnosť papierového pásu a to umožňuje pokračovať v stláčaní pásu medzi žulovým valcom 7 a drážkovaným valcom 4. Vďaka kontaktu drôtenej strany pásu papiera v dvoch zónach lisovania s hladký povrch žulového valca, dosiahne sa redukcia sieťového značenia. Nevýhody tejto konštrukcie lisu sú: možnosť tvorby vzduchových bublín pred lisovacou zónou medzi žulovým hriadeľom a drážkovaným hriadeľom a nebezpečenstvo pretrhnutia stojiny v oblasti medzi druhou a treťou lisovacou oblasťou.

Na vysokorýchlostných strojoch, ktoré vyrábajú novinový papier, sa dobre osvedčil lis Tri-Vent, ktorého technologická schéma je znázornená na obr. 100. Súčasťou tohto lisu sú aj valce s drážkovaným povrchom.

Ryža. 100. Schéma Tri - Vent stlačte (L.12. str. 201, obr. 1.167)

1 - papierový pás; 2 - prenosový hriadeľ; 3 - látkový odber; 4 - sací hriadeľ; 5, 8 - horné utierky; 6,7,12 - drážkované hriadele; 9 - papierový valec; 10 – žulový val; 11 - spodná tkanina; 13 - mriežka.

Na diagrame je pás papiera označený bodkovanou čiarou. Vlhký papierový pás 1 je oddelený od sita 13 stroja sacím valcom 2 a spolu s plsťou 3 je prenášaný do lisovacej zóny medzi žulovým valcom 4 a drážkovaným valcom 12. Potom plátno prechádza medzi žulový valec a sací valec 4, žulový valec a dva drážkované valčeky 6 a 7 .

Konštrukcia tohto lisu sa líši od ostatných lisov tým, že obsahuje tretí drážkovaný hriadeľ 7 s vlastnou plsťou. Prvý voľný priechod papierového pásu nastáva po štyroch lisovacích zónach (štvrtá lisovacia zóna je lisovanie medzi žulovým valcom 10 a drážkovaným valcom 7). Preto je riziko pretrhnutia papierového pásu malé aj pri práci pri vysokých rýchlostiach.

§ 6. Sušiaca časť papierenských strojov

Sušiaca časť papierenského stroja odstraňuje približne 1,5 % všetkej vlhkosti, ktorá sa má odstrániť z pásu papiera na papierenskom stroji (pozri Obrázok 91, strana ...). To znamená, že 1,5 - 2,5 kg vlhkosť na 1 kg papier. Odvlhčovanie sušením je 10- až 12-krát drahšie ako v lise a 60- až 70-krát drahšie ako odvodnenie na drôtenom lôžku. Ak vezmeme do úvahy, že zvýšenie relatívnej suchosti papierového pásu pred sušiacou časťou o 1 % zodpovedá 5 % úspore pary spotrebovanej na sušenie, potom je dôležitá správna organizácia chodu sita a lisované časti stroja sa vyjasnia. Sušiaca časť stroja spotrebuje približne 25 - 33 % všetkej elektrickej energie spotrebovanej na pohon papierenského stroja. Preto je potrebné venovať osobitnú pozornosť stavu ložísk, mazacích jednotiek, kvalite každodennej kontroly a opráv všetkého druhu. Sušiaca časť stroja je zároveň najdrahšou časťou stroja, čo potvrdzujú aj údaje nižšie:

V procese sušenia papierového pásu prebiehajú fyzikálne a chemické procesy vedúce k dosiahnutiu rovnovážnej (podmienenej) vlhkosti, zmenšeniu veľkosti pásu vo všetkých troch smeroch.

Pri výrobe papiera sa používa kontaktný, konvekčný, kombinovaný a radiačný spôsob sušenia. Radiačný spôsob sušenia, aj keď je účinný, zatiaľ nenašiel široké uplatnenie kvôli jeho vysokým nákladom. Najpoužívanejšia kombinovaná metóda, ktorá kombinuje kontaktný spôsob sušenia s konvekčným. Výhodou procesu kontaktného sušenia oproti iným metódam sušenia je, že horúci povrch sušiacich valcov pôsobí ako žehlička a dáva papieru hladký povrch na jednej alebo oboch stranách.

Tento spôsob sušenia sa realizuje na viacvalcových sušičkách. Na obr. 101 znázorňuje schému sušiacej časti papierenského stroja.

Sušiaca časť papierenského stroja je komplexná jednotka pozostávajúca z vlastných sušiacich valcov usporiadaných v dvoch radoch, sušiacich a chladiacich valcov tkaniny, sušiacej tkaniny, sústavy hriadeľov, ktoré zabezpečujú rovnomerný pohyb tkaniny v narovnanom stave. Všetky konštrukčné prvky sušičky sú namontované na ráme, ktorý musí byť dostatočne tuhý, aby obmedzil vibrácie počas prevádzky stroja. Sušiaca časť stroja môže v závislosti od typu vyrábaných produktov obsahovať prídavné prvky, ako sú: infračervené žiariče, zariadenia na aktiváciu výmeny vzduchu v medzivalcových priestoroch, generátory vysokofrekvenčného prúdu a pod.

Ryža. 101. Schéma sušiacej časti papierenského stroja (L.12.str.215. Obr.1.176)

vákuový hriadeľ; 2 - valec na sušenie papiera; 3 - papierový pás; 4 - sušiaca mriežka; 5 - ventilačný kryt; 6 - sušiaci vzduch; 7 - prívod vzduchu do všeobecného vetrania; 8 - práčka; 9 - hriadeľ nasávania vzduchu; 10 - tepelný uzáver 2. stupňa; 11 - tepelný uzáver 1. stupňa; 12 - horná sušiaca mriežka s tradičnou schémou zapojenia papierového pásu; 13 - kalendár; 14 - kotúč; 15 - spodná sušiaca mriežka; 16 - kanály rozvodu vzduchu.

Princíp činnosti

Mokrý papierový pás, vedený z lisovacej časti papierenského stroja, sa plní medzi vyhrievaným povrchom prvého sušiaceho valca 2 a sušiacim pletivom (látkou) 4. V počiatočnom štádiu pohybu sprevádza sušiace pletivo (látka). sušený pás vo voľnej oblasti medzi hornými sušiacimi valcami a spodnými vákuovými valcami. Toto je vlastnosť tejto schémy plnenia papierovej siete. Toto dopĺňanie znižuje riziko pretrhnutia papierového pásu. V nasledujúcich sušiacich úsekoch plsť sprevádza papierový pás len na kontaktnej ploche s vyhrievanou plochou sušiacich valcov. V oblasti kontaktu tkaniny s vyhrievaným povrchom sušiaceho valca dochádza k intenzívnemu prenosu tepla na papierový pás, vďaka čomu dochádza k odparovaniu vlhkosti, ktorej časť tkaninu impregnuje. Vo voľnom úseku pohybu rúna z valca na valec pokračuje odparovanie vlhkosti, vďaka čomu klesá teplota rúna. Sušiace valce sú hermeticky uzavreté ventilačným krytom 5, z ktorého je odvádzaný vlhký vzduch. Časť odpadového vzduchu v odvádzači tepla 11 sa zmieša s čerstvým vzduchom z dielne, ohrieva sa v ohrievači a cez sušiace vzduchové potrubie 6 sa privádza do sušiacej komory cez rozvody vzduchu 16. Časť odpadového vzduchu sa zmiešava s vzduch z dielne v tepelnom lapači 10 a kvapky vody prichádzajúce z práčky 8, po kondicionovaní sa posielajú do všeobecného vetrania dielne. Po spracovaní v kalandri 13 sa pás papiera vysušený na štandardnú vlhkosť navíja na kotúč 14.

Sušiace plsti alebo siete pritlačia papierový pás tesne k vyhrievanému povrchu valcov, čím sa zabezpečí dobrý kontakt medzi nimi. Tým sa zabráni tvorbe záhybov a záhybov na povrchu papierového pásu.

Uvažovaná schéma vedenia papierového pásu sa nazýva „bezpretrhnutie“, čo sa dosiahne vedením pásu v počiatočnej časti pohybu sieťkou alebo plsťou vo voľnej sušiacej časti medzi hornými sušiacimi valcami. Na spodnom rade sú namiesto dvoch sušiacich valcov nainštalované sieťové vodiace vákuové valce, ktoré slúžia na zamedzenie tvorby bublín a „vreciek“.

Sušiaci valec

Hlavným pracovným prvkom sušiarne, ktorý dodáva teplo papierovému pásu a zabezpečuje jeho pohyb vo vnútri sušiarne, je sušiaci valec. Na obr. 102 znázorňuje pozdĺžny rez sušiacim valcom.

Ryža. 102. Sušiaci valec (L. 12. str. 219. obr. 1.179)

1 - predný čap; 2 - kryt predného konca; 3 - kontrolný poklop; 4 - drážky výplňových šnúr; 5 - vybranie pre hrot sifónu; 6 - káblová koncovka; 7 - hnací čap; 8 - valcové telo (plášť).

Sušiaci valec pozostáva z valcového telesa (plášťa) 8, ku ktorému sú priskrutkované guľové koncovky 2 a 6. Guľové koncovky môžu byť monolitické alebo prefabrikované, s lisovanými kolíkmi. Pre dosiahnutie vysokej hladkosti povrchu a dosiahnutie vyššieho súčiniteľa prenosu tepla na papierový pás je vonkajší povrch valcového telesa starostlivo brúsený a leštený, pričom je dosiahnutá vysoká tvrdosť, ktorá zaisťuje dlhú životnosť valca. Materiál valcového telesa je kvalitná jemnozrnná liatina. V poslednej dobe dostali oceľové valce určité využitie.

Vnútorný povrch valcov je opracovaný tak, aby sa získala stena rovnakej hrúbky, ktorá zaisťuje rovnomerné rozloženie povrchovej teploty valca. Valce vysokorýchlostných papierenských strojov sú dynamicky vyvážené. Šírka valcov je o niečo väčšia ako šírka pásu papiera. Najpoužívanejšie valce s priemerom 1500 mm, pre vysokorýchlostné stroje je priemer valca 1812 mm a v posledných rokoch valce s priemerom 2200 mm.

Guľové uzávery sú vyrobené z vysoko kvalitnej predžíhanej liatiny. Na kryte je zamestnanecký poklop na vnútornú kontrolu a údržbu. Spojovacie povrchy telesa 8 valca a koncových uzáverov 2 a 6 sú utesnené azbestovou šnúrou s naneseným tesniacim prostriedkom.

Sušiace valce sú vnútorne vyhrievané vysokotlakovou parou (viac ako 0,07 MPa), preto spadajú do kategórie vysokotlakových zariadení a preto sa na ne vzťahujú pravidlá Gosgortekhnadzor. V súlade s týmito pravidlami je výroba fliaš povolená iba pre podniky, ktoré sú vybavené technickými prostriedkami, ktoré zabezpečujú ich vysokokvalitnú výrobu v súlade s pravidlami GOST.

Na konci sušiacej časti stroja sú inštalované chladiace valce, ktoré slúžia na ochladenie papierového pásu z 85 ÷ 90 0 С na 50 ÷ 55 0 С a zvyšujú vlhkosť pásu o 1,5 ÷ 2,5 %, v dôsledku ku kondenzácii vodnej pary na studenom povrchu valcov . Na tento účel sa tieto valce ochladzujú zvnútra studenou vodou. Chladenie a zvlhčovanie papiera prispieva k jeho lepšiemu zhutneniu na kalandroch, čím sa zmenšuje rozdiel v hladkosti sieťoviny a predných strán papierového pásu. Povrchová teplota chladiacich valcov sa odporúča udržiavať v rozmedzí 35 ÷ 40 0 С.

Jednotka prívodu pary na odstraňovanie kondenzátu zo sušiaceho valca

Ako je vysvetlené vyššie, papierový pás sa suší kontaktovaním horúceho povrchu sušiaceho valca. Povrch sušiaceho valca sa ohrieva kondenzačným teplom vodnej pary privádzanej do valca. Vzniknutý kondenzát v závislosti od rýchlosti otáčania valca môže mať umiestnenie znázornené na obr.103.

Ryža. 103. Umiestnenie kondenzátu v dutine sušiaceho valca (L.12. str. 224, obr.1.183). a - s tvorbou usadzujúceho sa kondenzátu; b - s kruhovou tvorbou kondenzátu; c - v režime prechodu.

1 - papierový pás; 2 – sušiaci valec; 3 - kondenzát; 4 - prstenec kondenzátu.

Vo vnútri sušiaceho valca môže mať kondenzát dva režimy stabilného umiestnenia: usadzovanie a prstencový, ako aj medzistav - prechodný režim.

Režim usadzovania sa pozoruje pri nízkej rýchlosti papierenského stroja (350 ÷ 400 m/min), pričom vzniknutý kondenzát steká dole a je umiestnený v spodnej časti valca vo forme segmentu. Keď sa valec otáča, segment kondenzátu sa mierne posúva v smere otáčania valca. Energia použitá na pohon sušičky závisí od rýchlosti stroja, od priemeru valcov a tiež od umiestnenia kondenzátu vo vnútri valcov. V režime ustálenia sa so zvyšujúcou sa rýchlosťou zvyšuje energia spotrebovaná strojom. Akonáhle sa vo valci vytvorí prstenec kondenzátu (prstencový režim umiestnenia kondenzátu), spotreba energie prudko klesá v dôsledku zníženia spotreby energie na trenie medzi kondenzátom a vnútorným povrchom valca.

Voľba schémy a konštrukcie jednotky na odstraňovanie kondenzátu z valca závisí najmä od umiestnenia kondenzátu, t. j. od rýchlosti papierenského stroja. Vo vysokorýchlostných strojoch, kde je realizovaný prstencový režim umiestnenia kondenzátu, sa používajú rotačné alebo stacionárne sifóny. Na obr. 104 je znázornená konštrukcia jednotky prívodu pary a odvodu kondenzátu vysokorýchlostného stroja.

Ryža. 104. Otočný sifón a parná hlava sušiaceho valca.

(L. 12. str. 225. obr. 1.185)

1 – sušiaci valec; 2 - grafitové tesniace krúžky; 3 - dištančná pružina; 4 - tyč; 5 - sifónová trubica; 6 - tryska; 7 - pružina; 8 - potrubie; 9 - parná hlavica.

Para je do valca privádzaná cez prstencovú medzeru medzi otočnou sifónovou rúrkou 5 a rúrkou 8. Grafitové tesniace krúžky 2 a pružina 7 zabezpečujú tesnosť parnej hlavice 9. Otočný sifón pozostáva zo sifónovej rúrky 5, ktorej jeden koniec končí tryskou 6 a druhý koniec prechádza cez stredový dutý čap sušiaceho valca a končí v parnej hlave 9. Otočný sifón je upevnený nastaviteľnou nosnou tyčou 4, zakončenou kužeľovou pružinou 3. Tryska 6 pasuje tesne prilieha k vnútornému povrchu valca a medzera pre prítok kondenzátu sa dá nastaviť pomocou špeciálnych skrutiek. Výhodou sifónov tohto typu je ich spoľahlivé upevnenie vo valci a možnosť inštalácie viacerých sifónov po dĺžke valca. Za nevýhodu možno považovať potrebu poklesu tlaku na odstránenie kondenzátu.

Ďalším dôležitým prvkom viacvalcových sušičiek sú siete a plsti, ktoré slúžia na transport papierového pásu a vytvárajú tesný kontakt medzi vlhkým papierovým pásom a vyhrievaným povrchom valca. Predtým sa používali vlnené a bavlnené tkaniny, teraz sa široko používajú syntetické sušiace siete. Pri použití plstí musí mať stroj valce na sušenie plsti. Na obr. 105 znázorňuje schému plnenia látky na hornom rade sušiacich valcov.

Ryža. 105. Schéma obväzového plátna na sušiacich valcoch (L.12.s. 228, Obr. 1.187)

1

7

- papierové plátno; 2 - valec na sušenie papiera; 3 - plstené valčeky; 4 - napínací valec; 5 - správny valec; 6 - valec na sušenie látky; 7 - plátno..

Ako môžete vidieť, tkanina 7 prechádza v kontakte s povrchom sušiacich valcov a vysušený papierový pás 1 je pritlačený látkou proti povrchu valcov 2, čím sa medzi nimi vytvorí tesný kontakt. Počas procesu sušenia je časť vlhkosti absorbovaná látkou, takže je potrebné ju sušiť v sušiacom valci 6. Pomocné valce 3, 4 a 5 zabezpečujú, že tkanina prechádza konštantným napätím a narovnáva sa v strede stroja.

Výhodami syntetických sietí oproti vlneným a bavlneným látkam je ich dlhá životnosť, ľahkosť a vyššia paropriepustnosť, priedušnosť, nepotrebnosť sušenia, vysoká pevnosť a pod.. Dôležitým faktorom je, že použitie syntetických sietí oslobodzuje prírodné vlákna od technických aplikácií .. V tabuľke sú uvedené charakteristiky sušiacich sietí a plstí vyrábaných ruskými podnikmi.

Tabuľka Charakteristika sušiacich sietí a plstí

Z vyššie uvedených údajov je zrejmé, že syntetické sieťky majú oveľa nižšiu hmotnosť a vyššiu priedušnosť, čo pozitívne ovplyvňuje účinnosť sušičiek.

§ 7. Ostatné druhy papierenských strojov

1. Automaty na selfie

Samonastreľovacie stroje, nazývané aj Yankee stroje, boli vynájdené v roku 1827. Sú určené na výrobu tenkých nasiakavých sanitárnych papierov s hmotnosťou 1 m 2 8 20 g, ako aj na výrobu hustejšieho papiera jednostrannej hladkosti s hmotnosťou 1 m 2 30 55 g (vstupenka, etiketa, plagát, zápas atď.). Ak prvé konštrukcie týchto strojov pracovali pri rýchlostiach nepresahujúcich 100 150 m/min, tak pracovné rýchlosti moderných strojov dosahujú 1500 m/min, so šírkou až 7 m. 106 znázorňuje schematický diagram samonastrelovacieho stroja.

Ryža. 106. Schéma samozáznamového papierenského stroja (L. 13. str. 613. obr. 231)

1 - sieťovaný stôl; 2 - gaučový lis; 3 - odnímateľná tkanina; 4 - mokrý lis; 5 - valčeková práčka; 6 - veľký sušiaci valec; 7 - žehliaci lis; 8 - kotúč; 9 - ventilačný kryt; 10 - plátno.

Konštrukčným znakom tohto typu papierenského stroja od dlhého sitovacieho stroja je, že sitová časť je skrátená (6 8 m) a má jeden veľký priemer sušiaceho valca (3,6 6 m). V drôtenej časti stroja je zvyčajne inštalovaných päť alebo šesť registrových valcov a dve alebo tri sacie boxy. Stroje určené na výrobu tenkých savých hodvábnych papierov majú hrudný valec s odsávacími komorami. Tieto druhy papiera sa vyrábajú z vysoko zriedenej buničiny (0,10,2 %).

Papierový pás z mriežky sieťového stola 1 je odstránený snímateľnou látkou 3, ktorá je nasadená na horný hriadeľ gaučového lisu 2. Ďalej sa plátno nachádzajúce sa medzi snímateľnou látkou 3 a látkou 10 spriada v mokrý lis 4 na suchosť 3235 %, po ktorom sa papierový pás prenesie do veľkého sušiaceho valca 6, ktorý pracuje bez tkaniny. Papierový pás je pritláčaný k sušiacemu valcu žehliacimi 7 (alebo prítlačnými) valcami. Na povrchu valca sa plátno suší kontaktno-konvekčnou metódou. Na sušiacom valci je nasadený ventilačný kryt 9, v ktorom je umiestnený systém ohrevu a vetrania vzduchu, kde sa vzduch ohrieva a pomocou trysiek fúka na povrch papierového pásu. Vysušený papierový pás je naberaný na cievku 8.

Na obr. 107 znázorňuje schému počiatočnej časti stroja.

Ryža. 107. Schéma tlakového zariadenia a hrudného hriadeľa samonastrelovacieho stroja. (L.13 str. 614 obr. 232)

1 - sací hrudný hriadeľ; 2 - prvá vákuová komora; 3 – druhá vákuová komora; 4 – hlavová skriňa uzavretého typu; 5 - mriežka.

Z nátokovej skrine 4 sa papierová drť privádza na povrch prsného kotúča 1 so sacími komorami 2, 3. Výstupná štrbina je vytvorená z dvoch dosiek (pyskov), z ktorých horná siaha do stredu prsného kotúča a spodná je kratšia ako horná o 150 200 mm. Pri tejto konštrukcii výstupnej štrbiny materiál vychádza z nátokovej skrine priamo nad prvou sacou komorou prsného valca.

Dva drôtené stolové stroje

Obr.108. Stolový stroj s dvoma mriežkami (L.13 s.619 obr. 235)

1 - horná mriežková tabuľka; 2 - spodná mriežková tabuľka; 3 - prvé stlačenie.

Ako je možné vidieť z vyššie uvedeného vývojového diagramu, dvojdrôtový stroj sa líši od bežného papierenského stroja iba prítomnosťou druhého sieťového stola, ktorý je umiestnený nad spodným sieťovým stolom stroja. Horný sieťový stôl 1 je umiestnený trochu posunutý doľava v porovnaní so spodným stolom a papierový pás sa prenáša do sacích boxov alebo do gaučového lisu spodného sieťového stola pomocou špeciálnej dopravnej tkaniny alebo sieťky horného stola. . Ďalej sa zdvojený papierový pás prenesie do prvého mokrého lisu 3. Tieto stroje sú relatívne pomaly sa pohybujúce, maximálna prevádzková rýchlosť je 250 m/min pri šírke stroja 2,5 - 3,5 m.

Prítomnosť čistiaceho zariadenia pre každý drôtený stôl je konštrukčným prvkom dvoch strojov na výrobu papiera. Každý stôl drôtu je teda samočinným prvkom papierenského stroja.

3. Válcové papierenské stroje

Válcové papierenské stroje sú široko používané na výrobu viacvrstvovej rolovanej lepenky s hmotnosťou 1 m 2 až 800 G. Na obr. 109 znázorňuje vývojový diagram trojvalcového papierenského stroja

Ryža. 109. Schéma trojvalcového papierenského stroja (L.13 str.6239 Obr. 238)

1 - mriežkové valce; 2 - prítlačné valce; 3 - sací hriadeľ; 4 - lis na predvarenie; 5 - gaučový lis; 6 - horná odnímateľná handrička; 7 - spodná tkanina; 8 - valčeková práčka; 9 - sacie boxy; 10 - prvý lis za mokra; 11 - Frankova práčka.

Zloženie papierenského stroja okrem prvkov uvedených v diagrame zahŕňa lis, sušiacu časť a kotúč. Na strojoch tohto typu sa vyrábajú niektoré druhy dokladov, peňazí, kresliarskych, kresliarskych a iných papierov,

Počet sieťových valcov v závislosti od typu vyrábaných produktov môže dosiahnuť 7 - 8, pracovná šírka je 4 - 5 m, pracovná rýchlosť je 250 m / min.

Ako je zrejmé z vyššie uvedenej schémy, sieťové valce 1 sú inštalované v sérii a vzájomne prepojené jednou odnímateľnou tkaninou 6. Takýto stroj umožňuje vyrábať viacvrstvový papier alebo skladačku vo forme nekonečného pásu.

Princíp činnosti stroja je nasledovný: sitový valec 1 je ponorený do kovového kúpeľa, do ktorého sa privádza zriedená papierovina na princípe súprúdu alebo protiprúdu. Vo vnútri valca je umiestnená vákuová komora, ktorá je pripojená k vákuovému čerpadlu. Nasávaním vody sa na povrchu sieťového valca vytvorí papierový pás, ktorý sa z povrchu valca odstráni vlnenou látkou 6. Prítlačný valec 2, ktorého povrch tvorí vrstvu mäkkej gumy, pritláča tkaninu a papier na sieťový valec. Sací valec 3 inštalovaný za sieťovými valcami sa používa na predbežnú dehydratáciu papierového pásu. Predlisy 4 a gaučový lis 5 nastanú ďalšie dehydratácie papierového pásu. Horná odnímateľná tkanina 6 prechádza celou sieťovou časťou stroja a nesie so sebou pás surového papiera. Aby sa zabránilo rozdrveniu pásu surového papiera počas stláčania, za sieťovými valcami sa zospodu privedie pod papierový pás 7 druhá odnímateľná tkanina 7. Po gaučovom lise sa pás papiera dostane do lisovacej časti stroja. Horné a spodné snímateľné utierky sa na spiatočnej ceste perú v práčkach 8 a 11. Rúrkové sacie boxy 9 zabraňujú oddeleniu mokrého pásu papiera od vrchného plátna.

Hlavným tvarovacím konštrukčným prvkom stroja je sieťový valec.

71 72 73 74 75 76 77 78 79 ..Kapitola 10 SUŠENIE PAPIERA

ÚČEL PROCESU SUŠENIA PAPIERA A ZARIADENIE SUŠIACA ČASŤ STROJA NA VÝROBU PAPIERA - 1. ČASŤ

Účelom procesu sušenia papiera nie je len ďalšia dehydratácia papierového pásu odparovaním vlhkosti z neho, ale aj spojenie vlákien po lisovaní pod vplyvom zmrštenia papiera počas sušenia s vytvorením väzieb medzi vláknami, ktoré určujú hlavné vlastnosti papierového pásu: mechanická pevnosť, nasiakavosť, vzduchová priepustnosť a iné.. Okrem toho sa dajú papieru príslušným technologickým spôsobom sušenia dodať špeciálne vlastnosti spojené s dokončením glejenia, farbenia, udelenia pevnosti za mokra atď. dosiahnuť ihneď po vysušení alebo po finálnom procese úpravy papiera.

Ak berieme ako 100 % celkové množstvo vody odstránenej na papierenskom stroji, tak 96 – 97,5 % z tohto množstva sa zvyčajne odstráni na drôtenom stole a asi 1,5 % na sušiacej časti stroja. Týchto 1,5 % na suchom konci moderného vysokorýchlostného stroja na výrobu novinového papiera je vyjadrené ako 250-300 ton alebo viac vody za deň. Odvodnenie sušením je 10 až 12-krát drahšie ako dehydratácia v lisoch a 60- až 70-krát drahšie ako odvodnenie na drôtenom lôžku papierenského stroja.

V súčasnosti široko používaný spôsob odstraňovania vody z papierového pásu kontaktným sušením je síce drahý a sušiaca časť moderného papierenského stroja je oveľa drahšia ako jeho ostatné časti, napriek tomu zostáva existujúci spôsob sušenia papiera najefektívnejší v porovnanie s inými známymi spôsobmi sušenia materiálov.

Sušiaca časť papierenského stroja (obr. 72) pozostáva zvyčajne z dvoch radov parou vyhrievaných sušiacich valcov papiera 2, usporiadaných šachovnicovo. Celkový počet valcov na sušenie papiera závisí od rýchlosti stroja a typu vyrábaného papiera. Zvyčajne je to 6-7 valcov pre kondenzátorový papier, 50-70 valcov pre novinový papier a vrecový papier a až 100 a viac valcov pre niektoré dosky. Papierový pás postupne prechádza okolo bočného povrchu rotujúcich valcov a prechádza nimi zdola nahor, opäť dole atď. e) Súčasne v oblasti kontaktu s valcami je pás stlačený sušiacim plátnom 4, čo zaisťuje tesný kontakt medzi papierom a horúcim povrchom valcov. Tkanina navlhčená z papiera sa suší na plstenom valci 3. Všetky valce na sušenie papiera sú rozdelené do skupín, z ktorých každý pozostáva z niekoľkých valcov pokrytých jednou látkou. Vo vyššie uvedenom diagrame sa skupina skladá z piatich valcov na sušenie papiera a jedného sušiča plsti.

Každé dve susedné skupiny valcov (spodný a horný) sú sušiacou sekciou s nezávislým pohonom. Sušiace valce papiera v každej skupine na strane pohonu stroja sú navzájom spojené ozubenými kolesami namontovanými na čapoch valcov.

a poháňané spoločným pohonom pre každú sekciu. Sušiace valce a plstené valce sú poháňané sušiacimi plsťami.

Prítomnosť sušiacich sekcií, z ktorých každá má nezávislý pohon, umožňuje v rámci určitých limitov regulovať rýchlosť valcov každej sekcie a následne regulovať napätie papierového pásu medzi sekciami. Je zrejmé, že čím väčšie je zmrštenie papiera, tým väčší je počet hnacích sekcií a tým menej valcov na sušenie papiera v každej sekcii. Vďaka tomu bude zabezpečené plynulejšie nastavenie napätia pásu v sušiacej časti papierenského stroja, papier nebude pokrčiť a nebude sa trhať. Takže pri výrobe kondenzátora a priehľadného papiera, vyrobeného z masy mastného brúsenia a so zmrštením až 9-12% alebo viac, je každý valec (niekedy 2 valce) nezávislou hnacou sekciou. Pri výrobe papiera so zmrštením 2,5-3,5% a obsahujúcom značné množstvo drevnej hmoty (noviny, tlač atď.) môže hnacia časť pozostávať z 8-16 valcov. Na sušenie sušiacich plstí je v každej skupine sušiacich valcov papiera inštalovaný jeden a zvyčajne nie viac ako dva valce na sušenie plsti.

Pre správnu činnosť sušiacich plstí má každá skupina valcov mechanizmy na automatické orovnávanie a napínanie plsti.

ŠTÁTNA TECHNOLOGICKÁ UNIVERZITA RASTLINNÝCH POLYMÉROV SAINT PETERSBURG

KOREŠPONDENČNÁ FAKULTA

dizajn kurzu

Podľa disciplíny: "APCS"

Na tému: Vývoj systémov riadenia procesov pre suchú časť papierenského stroja

Vedúci: Surikov V.N.

Esej

Sušiaca časť papierenského stroja č. 1 V JSC PZBF. projekt automatizácie, regulácia teploty a dodávka pary.

Predmetom automatizácie je Sušiaca časť PM č. 1 JSC PZBF.

Účelom práce je modernizácia systému riadenia procesu s podrobným vývojom systému riadenia dodávky živej pary.

Navrhla sa štruktúra systému riadenia procesov a vybrali sa technické prostriedky v systéme. Bola vyvinutá štruktúra a zloženie PLC APCS

PTK MITSUBISHI Series FX bol vybraný ako technický prostriedok automatizácie.

Realizácia sa predpokladá na úseku Sušenie PM č. 1 JSC PZBF.

Úvod

Tento projekt kurzu uvažuje s automatizáciou sušiacej časti PM#1. JSC "PZBF"

ACS na riadenie prívodu pary do sušičky

ACS na zachytávanie a odčerpávanie kondenzátu do odvzdušňovača.

Preto je potrebné vytvoriť automatizovaný riadiaci systém pre výber štruktúry riadiaceho systému, jeho fungovania a súboru technických prostriedkov.

Zlepšenie ukazovateľov kvality produktu je možné dosiahnuť použitím mikroprocesorových ovládačov. Použitie ovládačov tiež zjednodušuje výkon diagnostických a ochranných funkcií.

1.Účel a ciele tvorby automatizovaných systémov riadenia procesov Účelom zavedenia Automatizovaného riadiaceho systému na báze programovateľných ovládačov je optimalizácia procesu sušenia papierového pásu na sušiacej časti PM č.1. Na to musí vládny systém vyriešiť nasledujúce úlohy · ovládanie prívodu pary do sušičky · regulácia hladiny v odvlhčovačoch. · zber a odčerpávanie kondenzátu do odvzdušňovača · výstražná a núdzová signalizácia. Na vykonávanie týchto úloh sa vykonáva regulácia, kontrola a registrácia parametrov procesu. Všetky parametre procesu sušenia sa zobrazujú na konzole operátora, vrátane činnosti ochrán a alarmov. Automatická regulácia teplota a tlak prichádzajúcej pary; povrchová teplota sušiacich valcov; rýchlosť papierenského stroja; vlastnosti okolitého vzduchu; prítomnosť vzduchu a kondenzátu vo valci; napätie sušiacich sietí a ich stav; suchosť papierového pásu po lisovaní; Signalizácia Prevádzka ventilačného systému; Odchýlka parametrov od normy; Prevádzka núdzovej ochrany; 2.Analýza existujúceho automatizačného systému (APCS) Podnik zatiaľ nemá centralizovaný riadiaci systém pre automatizáciu sušiacej časti na PM. Je to stále lokálne. Existujúci automatizačný systém zahŕňa nasledujúce automatizačné systémy; ACS na riadenie prívodu pary do sušiacej časti. ACS pre kontrolu hladiny v odvlhčovačoch. ACS na zachytávanie a odčerpávanie kondenzátu do odvzdušňovača. Proces sušenia riadi sušička v polomanuálnom režime, pomocou jednoduchých regulátorov TPM 210. Automatizačný systém má veľmi nízku rýchlosť, čo neposkytuje dobrý dynamický proces. Tento systém nedáva ani najmenšiu predstavu o charakteristike zmeny dynamického procesu sušenia. Vyžaduje sa neustále monitorovanie činnosti regulátorov servisným personálom. Systém nemá schopnosť informovať operátora o stave prevádzky akčných členov. Obsluha nemá možnosť rýchlo ovplyvniť procesy sušenia pri prechode na rôzne druhy produktov. Ako meracie prístroje sa používajú: · Prevodník tlaku. Rozsah merania 0-10Mpa. Výstup 4-20mA Metran 100-DI Model 1152PG "Metran" Rusko, Čeľabinsk. · Merací prevodník hydrostatického tlaku (hladiny). Rozsah merania 0-25kPa. Pretlak 0,4 MPa. Výstup 4-20 mAMetran-100-DG, model 1541PG "Metran" Rusko, Čeľabinsk. · Prevodník tlakového rozdielu. Rozsah merania 0-0,2 MPa Výstup 4-20 mA Metran 100-DD Model 1152PG "Metran" Rusko, Čeľabinsk. · Prietokový menič. Rozsah merania 20,45 - 613,48 m 3 . Výstup 4-20mA. Metron331PG "Metran" Rusko, Čeľabinsk. ako vykonávací mechanizmus Guľový ventil s elektropneumatickým polohovadlom. DN 150, DN 80, DN 50, 4-20 mA vstup ES3241EN-JL1040, Samson. 3.Požiadavky na APCS Vyvinutý systém riadenia procesov musí spĺňať požiadavky GOST34.602-89. Softvérový a hardvérový komplex APCS by mal byť vybudovaný na báze informačných technológií a produktov, ktoré spĺňajú všeobecne uznávané medzinárodné štandardy a zároveň majú otvorenú škálovateľnú architektúru, s očakávaním zvyšovania funkčnosti a modernizácie. 3.1Požiadavky na ACS všeobecne Uvedenie automatizovaného riadiaceho systému do prevádzky by malo viesť k užitočným technickým, ekonomickým, sociálnym alebo iným výsledkom, napríklad: *zníženie počtu riadiacich pracovníkov; *zlepšenie kvality fungovania riadiaceho objektu; *zlepšenie kvality riadenia. ACS musí zabezpečiť kompatibilitu medzi svojimi časťami, ako aj s automatizovanými systémami (AS) prepojenými s týmto ACS. V prípadoch, keď je automatizovaný riadiaci systém alebo súbor automatizovaných riadiacich systémov (AS) vytvorený na základe počítačovej siete, by sa na zabezpečenie kompatibility medzi prvkami takejto siete mali použiť systémy viacúrovňových interakčných protokolov. Automatizovaný riadiaci systém ako celok a všetky druhy jeho podpory musia byť prispôsobené modernizácii, rozvoju a rozširovaniu v rámci požiadaviek špecifikovaných v TOR pre automatizovaný riadiaci systém. Spoľahlivosť automatizovaného riadiaceho systému ako celku a každej jeho automatizovanej funkcie by mala byť dostatočná na dosiahnutie stanovených cieľov fungovania systému za daných podmienok používania. Adaptabilita automatizovaného riadiaceho systému by mala byť dostatočná na dosiahnutie stanovených cieľov jeho prevádzky v danom rozsahu zmien podmienok používania. Automatizovaný riadiaci systém by mal zabezpečovať monitorovanie správnosti implementácie automatizovaných funkcií a diagnostiku, indikovanie miesta, druhu a príčiny porušení, správne fungovanie automatizovaného riadiaceho systému. V automatizovaných riadiacich systémoch s meracími kanálmi by malo byť možné riadiť metrologické charakteristiky meracích kanálov. Automatizovaný riadiaci systém musí zabezpečiť opatrenia na ochranu pred nesprávnym konaním personálu vedúcim k havarijnému stavu objektu alebo riadiaceho systému, pred náhodnými zmenami a zničením informácií a programov, ako aj pred neoprávneným zásahom. Akákoľvek informácia vstupujúca do ACS sa do systému zadáva jednorazovo pomocou jedného vstupného kanála, ak to nevedie k nesplneniu požiadaviek. Inštalované v TOR pre automatizovaný riadiaci systém (z hľadiska spoľahlivosti, spoľahlivosti atď.) Výstupné informácie rovnakého sémantického obsahu by sa mali vygenerovať v ACS raz, bez ohľadu na počet príjemcov. Informácie obsiahnuté v databázach ACS sa musia aktualizovať v súlade s frekvenciou ich používania pri výkone funkcií systému. Automatizovaný riadiaci systém musí byť chránený pred únikom informácií, ak je to uvedené v TOR pre automatizovaný riadiaci systém. 3.1.13. Názov automatizovaného riadiaceho systému by mal obsahovať názov typu automatizovaného riadiaceho systému a objektu riadenia. 3.2 Požiadavky na funkcie ACS ACS v požadovaných objemoch by mal automaticky vykonávať: zber, spracovanie a analýzu informácií (signálov, správ, dokumentov atď.) o stave riadiaceho objektu; vypracovanie kontrolných akcií (programov, plánov atď.); prenos kontrolných úkonov (signálov, pokynov, dokumentov) na vykonanie a jeho kontrolu; vykonávanie a kontrola vykonávania kontrolných akcií; Zloženie automatizovaných funkcií (úlohy, komplexy úloh - ďalej funkcie) ACS by malo poskytovať schopnosť riadiť príslušný objekt v súlade s ktorýmkoľvek z cieľov stanovených v TOR pre ACS. Zloženie automatizovaných funkcií automatizovaného riadiaceho systému a stupeň ich automatizácie musia byť technicky, ekonomicky a (alebo) spoločensky opodstatnené, berúc do úvahy potrebu oslobodiť personál od vykonávania opakujúcich sa úkonov a vytvoriť podmienky na využitie ich tvorivých schopností v postup práce. 3 Požiadavky na technickú podporu automatizovaných riadiacich systémov Komplex technických prostriedkov automatizovaného riadiaceho systému by mal postačovať na vykonávanie všetkých automatizovaných funkcií automatizovaného riadiaceho systému. V komplexe technických prostriedkov automatizovaných riadiacich systémov by sa mali využívať najmä technické prostriedky sériovej výroby. V prípade potreby je povolené použitie technických prostriedkov jednotlivej výroby. Replikované automatizované riadiace systémy a ich časti by mali byť budované na báze jednotných technických prostriedkov. Technické prostriedky automatizovaného riadiaceho systému musia byť umiestnené v súlade s požiadavkami obsiahnutými v technickej vrátane prevádzkovej dokumentácie k nim a tak, aby bolo vhodné ich používať pri prevádzke automatizovaného riadiaceho systému a vykonávať údržbu.